纖維產品經微生物發酵前后的營養價值研究

導讀

纖維具有潤便、治療肥胖、調節血糖、降低血膽固醇水平、預防高血壓等作用。麩皮的主要成分是粗纖維,包括纖維素、半纖維素、多戊糖及鑲嵌物質等,而粗纖維不容易被動物吸收利用,且多含有各種毒素,因而限制了麩皮在飼料中的應用。

傳統的纖維制備工藝是以小麥麩皮為原料,采用酶-化學法或單純的酶法來制備,用酶法和化學法制備的工藝比較簡單,成本也低廉,但是反復水浸泡沖洗和頻繁熱處理會明顯減少纖維產品的持水力和溶脹性,且溶劑處理導致幾乎100%水溶性纖維素、50%~60%半纖維素和10%~30%纖維素被溶解而損失。而采用發酵劑發酵膳食纖維,條件溫和且具有很強的連續性。能夠使得整個工藝過程的損耗率大大降低,對環境污染較小。發酵中采用的菌種均為純菌,此合成工藝簡單,具有一定的工業應用前景。

本研究對纖維產品麩皮微生物發酵前后的營養價值進行對比研究,探討發酵前后粗蛋白質、小肽等蛋白質相關指標,還原糖指標,pH,L-乳酸、總揮發性脂肪酸(VFA)等酸指標,粗纖維、中性洗滌纖維與酸性洗滌纖維等纖維指標。乳酸菌、酵母菌、芽孢菌、霉菌等微生物指標,黃曲霉毒素、嘔吐毒素、玉米赤霉烯酮等毒素指標的變化,以及產品存放3個月后是否穩定,為纖維酵解產品在飼料中的開發利用提供參考。

1材料與方法

1.1 試驗材料

1.1.1 供試發酵劑

纖維發酵劑(GY fiber fermentation agent),主要成分是:高活性復合乳酸菌、酵母菌、芽孢桿菌及增值培養基,活菌總數≥5x108cfu/g。

1.1.2 供試麩皮

細麩皮。

1.2 試驗地點

某研發中心固體發酵實驗室。

1.3 試驗方案

1000 kg麩皮+5 kg麩皮發酵劑+420 kg水,水溫控制為35~40℃,攪拌機內混合均勻后,分裝于干凈雙層密封袋內,25 kg/袋,37℃恒溫厭氧發酵72 h,60℃烘干后粉碎,制備纖維酵解產品,即為產品-1。產品-1室溫存放3月,即為產品-2。產品-3來自海陽,為市售纖維酵解產品,主要成分是:發酵麩皮、乳酸菌、酵母菌、芽孢菌等。對供試產品1、2和3進行系列指標測定與比較。以對纖維產品經微生物發酵前后的營養價值與穩定性進行研究。

1.4 測定項目及方法

1.4.1 蛋白質與小肽指標

粗蛋白質:按照國標飼料中粗蛋白質測定方法(GBT 6432-94),采用凱氏定氮法測定。

小肽:按照國標大豆肽粉測定方法(GBT 22492-2008),采用三氯乙酸TCA-凱氏定氮法測定。

1.4.2 pH與還原糖指標

pH:取10 g樣品(精確到0.001 g),加50 mL蒸餾水,混合后靜置15 min,用PHS-3C型pH計測定。

還原糖:樣品離心,取上清液,將其稀釋至相應倍數,取待測液2.0 mL加2.0 mL的DNS試劑充分搖勻,置沸水浴中煮沸10 min。迅速冷卻至室溫,蒸餾水定容至15 mL,充分混勻。用水作空白對照,在550 nm波長下測其吸光度。控制吸光度在0.2~0.3。計算其還原糖總量,根據試驗中酶添加量的不同,各添加梯度的還原糖總量減去空白組的還原糖量為還原糖增量。計算公式如下:

C/(mg/mL)=(AX+B)xN/MxNl;

式中:AX+B為葡萄糖標曲mg;N為測定時稀釋倍數;M為飼料絕干物質質量,g;N1為體外酶解液總體積,mL;

1.4.3 酸相關指標

L-乳酸:取1 g樣品(精確到0.001 g),加水100 mL,常溫磁力攪拌1 h,10000 r/min離心10 min,取上清,利用SBA生物傳感器。測定L-乳酸含量。

VFA:揮發性短鏈脂肪酸,利用氣相色譜(FPLC),分別測定乙酸、丙酸、丁酸、異丁酸、戊酸、異戊酸含量,這些酸的總和為總VFA。

1.4.4 微生物相關指標

乳酸菌:按照企標-益生源嗜酸乳桿菌企業標準Q/370783YSY 013-2014,采用傾注法,利用MRS培養基測定。

酵母菌:按照企標-益生源釀酒酵母企業標準Q/370783YSY 014-2014,采用涂布法,利用YPD培養基測定。

芽孢菌:按照國標-飼用微生物制劑中枯草芽孢桿菌的檢測GBT 26428-2010,采用涂布法,利用NA培養基測定。

霉菌:按照國標-食品安全國家標準、食品微生物學檢驗、霉菌和酵母計數標準GBT 4789.15-2010,采用傾注法,利用孟加拉紅培養基測定。

1.4.5 毒素相關指標

黃曲霉毒素B1:按照國標-飼料中黃曲霉毒素B1的測定標準,采用酶聯免疫吸附法GBT 17480-2008,測定黃曲霉毒素B1含量。

嘔吐毒素:按照國標-飼料中嘔吐毒素的測定標準,采用酶聯免疫吸附法GBT 17480-2008,測定嘔吐毒素含量。

玉米赤霉烯酮:按照國標-谷物中玉米赤霉烯酮的測定標準,采用酶聯免疫吸附法GB/T5009.209-2008,測定玉米赤霉烯酮含量。

1.4.6 纖維素相關指標

粗纖維:按照國標-飼料中粗纖維含量測定GBT 6434-2006,參照山農發明專利201510093918.X和201510096780.9,采用特殊材料制作的篩網袋測定粗纖維。

中性洗滌纖維:按照國標-飼料中中性洗滌纖維的測定GBT 20806-2006,參照山農發明專利201510093918.X和201510096780.9,采用特殊材料制作的篩網袋測定中性洗滌纖維。

酸性洗滌纖維:按照國標-飼料中酸性洗滌纖維的測定NYT 1459-2007,參照山農發明專利201510093918.X和201510096780.9,采用特殊材料制作的篩網袋測定酸性洗滌纖維。

1.5 數據統計分析

所有指標測定3個重復。試驗結果均采用“平均值±標準誤”表示。利用SPSS16.0統計軟件,對試驗數據進行差異顯著性分析,顯著性水平為P<0.05。

2結果及分析

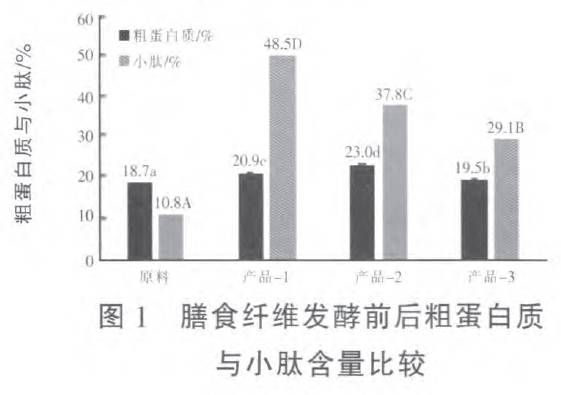

2.1 粗蛋白質與小肽指標比較

圖1顯示,經微生物發酵制備的纖維酵解產品-1與原料相比,粗蛋白質與小肽含量分別顯著提升11.8%和3.6倍(P<0.05),也都顯著高于產品-3(P<0.05)。室溫存放過程中,水分逐漸減少,產品-2的粗蛋白質含量在3個月后,顯著高于產品-1(P<0.05)。室溫存放過程中,小肽類營養物質逐漸被殘存的微生物消耗利用,3個月后,產品-2的小肽含量顯著低于產品-1(P<0.05)。

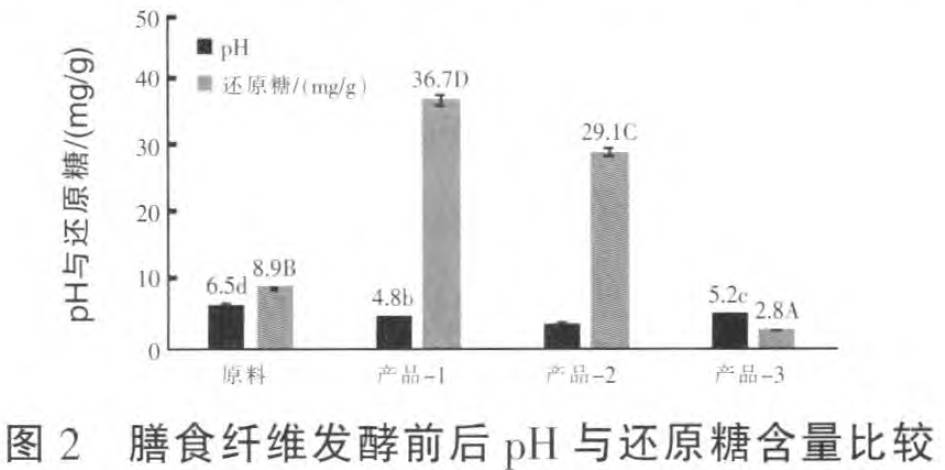

2.2 pH與還原糖指標比較

纖維產品發酵前后DH與還原糖含量比較結果如圖2所示。結果表明,經微生物發酵制備的膳食纖維產品-1,pH降低26.2%,顯著低于原料產品-3(P<0.05)。室溫存放過程中,殘存微生物持續發酵導致酸不斷產生,pH逐漸降低,3個月后,產品-2的pH顯著低于產品-1(P<0.05)。經微生物發酵制備的膳食纖維產品-1,還原糖提升3.1倍,顯著高于原料產品-3(P<0.05)。室溫存放過程中,還原糖類營養物質逐漸被殘存的微生物消耗利用,3個月后,產品-2的還原糖含量顯著低于產品-1(P<0.05)。

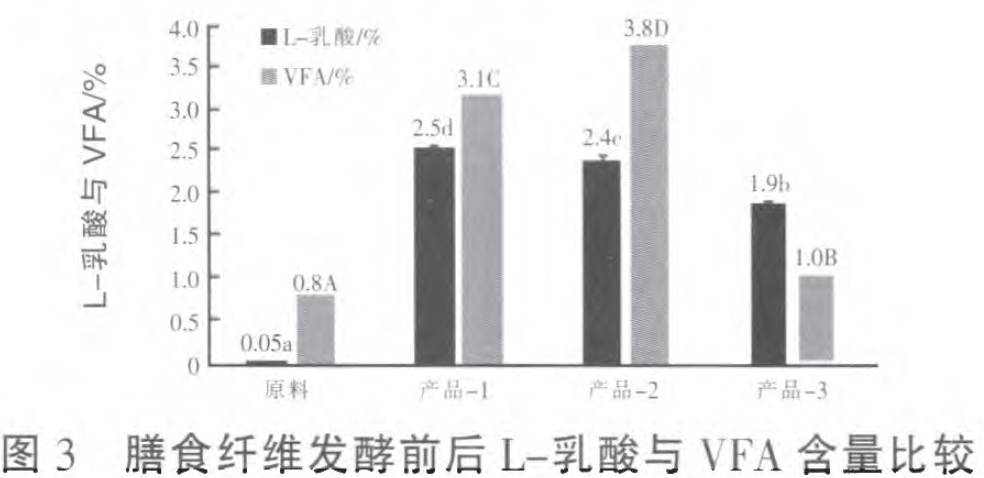

2.3 酸相關指標比較

纖維產品發酵前后L-乳酸與VFA含量比較結果如圖3所示。結果表明,經微生物發酵制備的膳食纖維產品-1。L-乳酸含量提升49倍,顯著低高于原料產品-3(P<0.05)。室溫存放過程中,產品-2的L-乳酸卻并未持續增加,而是減少.并與產品-1的差異達到顯著水平(P<0.05)。此外,經微生物發酵制備的膳食纖維產品-1,VFA含量提升2.9倍,顯著高于原料(P<0.05),也顯著高于產品-3(P<0.05)。室溫存放過程中,殘存微生物持續發酵導致酸不斷產生,總酸逐漸升高,3個月后,產品-2的總VFA含量顯著高于產品-1(P<0.05)。

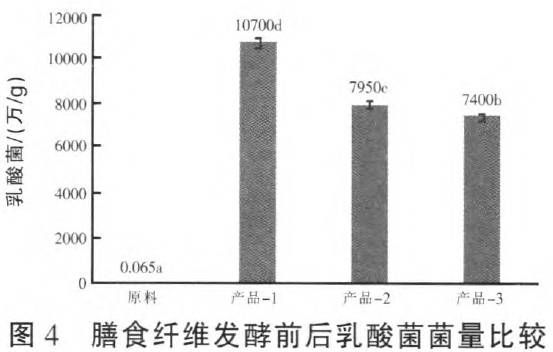

2.4 微生物相關指標比較

纖維產品發酵前后乳酸菌菌量比較結果如圖4所示。結果表明,經微生物發酵制備的膳食纖維產品-1,乳酸菌菌量提升164614倍,顯著高于原料(P<0.05),也顯著高于產品-3(P<0.05)。室溫存放過程中,乳酸菌部分死亡,3個月后,產品-2的乳酸菌菌量顯著低于產品-1(P<0.05)。

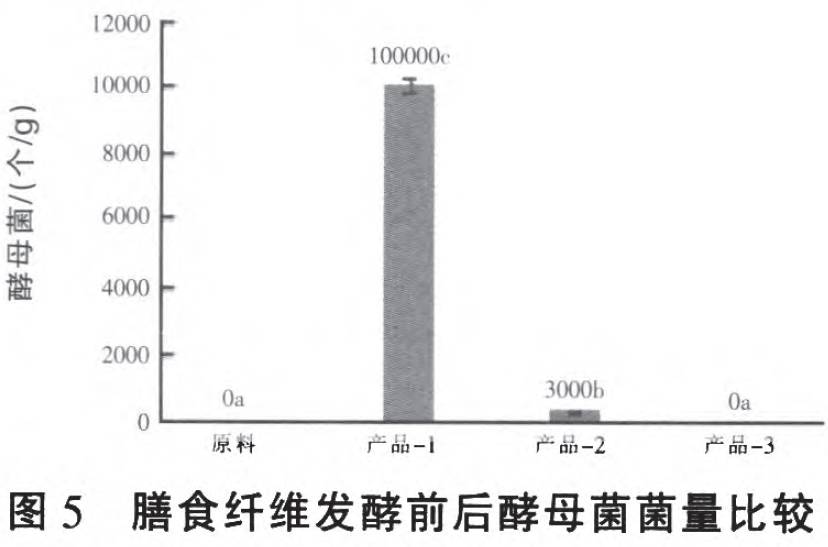

纖維產品發酵前后酵母菌菌量比較結果如圖5所示。結果表明,經微生物發酵制備的膳食纖維產品-1,酵母菌菌量提升100000倍,顯著高于原料(P<0.05),也顯著高于產品-3(P<0.05)。室溫存放過程中,殘存氧氣逐漸耗盡,兼性好氧的酵母菌大量死亡,3個月后,產品-2的酵母菌菌量顯著低于產品-1(P<0.05)。

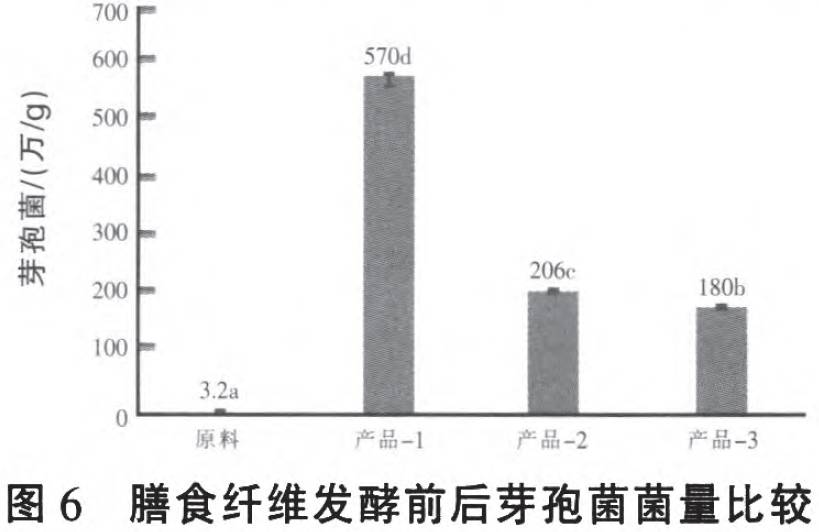

纖維產品發酵前后芽孢菌菌量比較結果如圖6所示。結果表明,經微生物發酵制備的膳食纖維產品-1,芽孢菌菌量提升177倍,顯著高于原料(P<0.05),也顯著高于產品-3(P<0.05)。室溫存放過程中,部分芽孢萌發為營養體,但密封環境中氧氣缺失,不利于芽孢菌生長,菌體逐漸死亡,3個月后,產品-2的芽孢菌菌量顯著低于產品-1(P<0.05)。

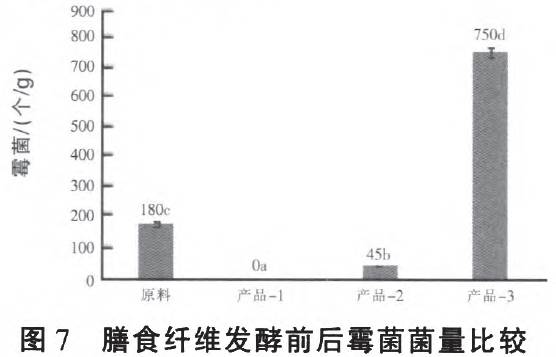

纖維產品發酵前后霉菌菌量比較結果如圖7所示。結果表明,經微生物發酵制備的膳食纖維產品-1,霉菌降解率達100%,霉菌含量顯著低于原料(P<0.05),也顯著低于產品-3(P<0.05)。室溫存放過程中,發酵袋可能被環境中的霉菌孢子污染,霉菌菌量逐漸增長,3個月后,產品-2的霉菌菌量顯著高于產品-1(P<0.05),顯著低于原料與產品-3(P<0.05)。

2.5 毒素相關指標比較

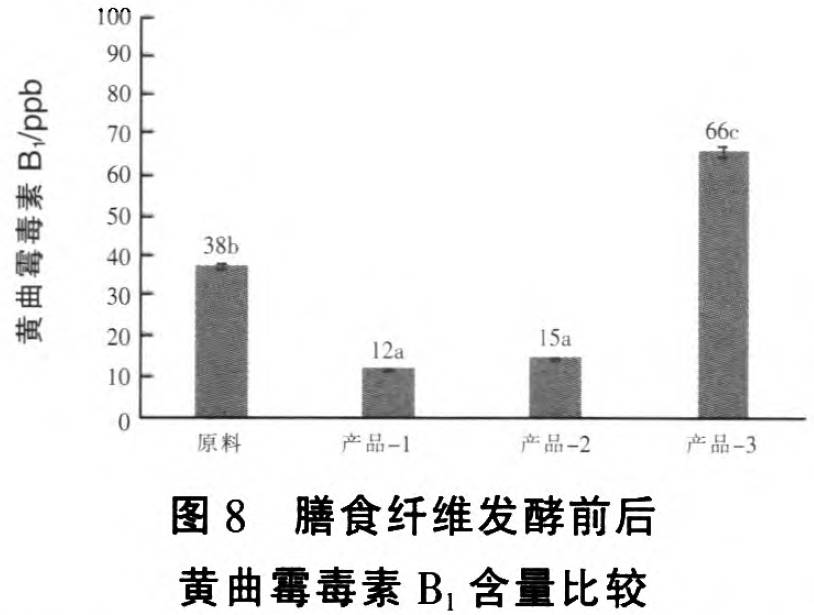

纖維產品發酵前后黃曲霉毒素B1含量比較結果如圖8所示。結果表明,經微生物發酵制備的膳食纖維產品-1,黃曲霉毒素B。含量降低68.4%,顯著低于原料(P<0.05),也顯著低于產品-3(P<0.05)。室溫存放3個月后,產品-2黃曲霉毒素B1含量與產品-1無顯著差異(P>0.05)。

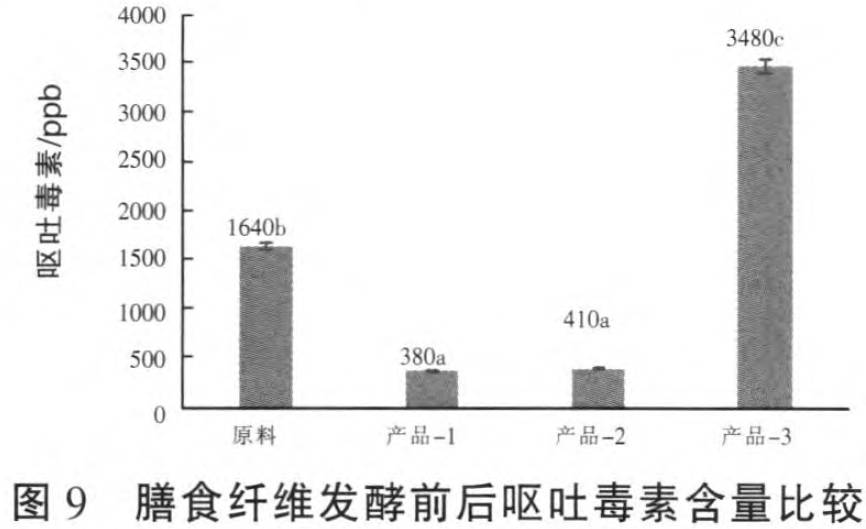

纖維產品發酵前后嘔吐毒素含量比較結果如圖9所示。結果表明,經微生物發酵制備的膳食纖維產品-1,嘔吐毒素含量降低76.8%,顯著低于原料(P<0.05),也顯著低于產品-3(P<0.05)。室溫存放過程中.產品-2的嘔吐毒素含量與產品-1無顯著差異(P<0.05)。

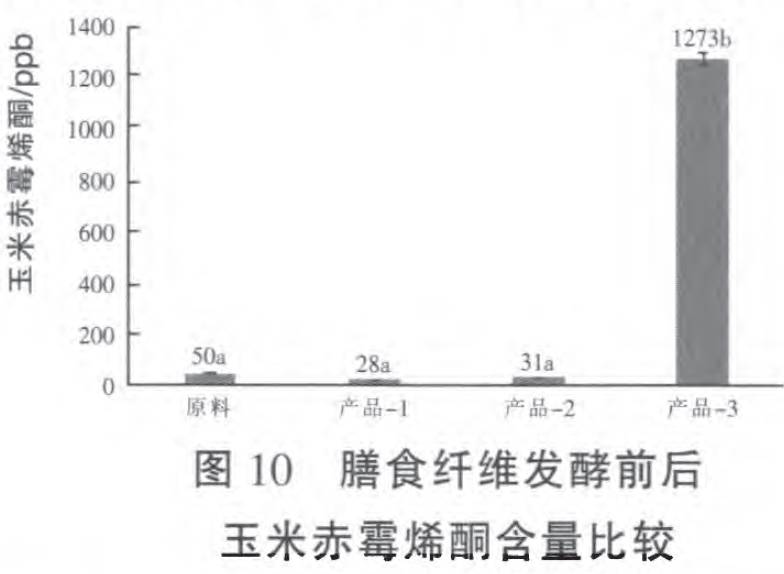

纖維產品發酵前后玉米赤霉烯酮含量比較結果如圖10所示。結果表明,經微生物發酵制備的膳食纖維產品-1,玉米赤霉烯酮含量降低44%.低于原料但無顯著差異(P>0.05),但顯著低于產品-3(P<0.05)。室溫存放3個月后,產品-2的玉米赤霉烯酮含量與產品-1無顯著差異(P>0.05)。

2.6 纖維素相關指標比較

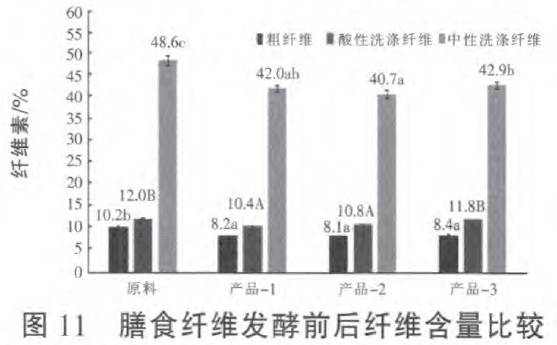

纖維產品發酵前后纖維含量比較結果如圖11所示。結果表明,經微生物發酵制備的膳食纖維產品-1,粗纖維含量降低19.6%,顯著低于原料(P<0.05),但與產品-3無顯著差異(P>0.05)。室溫存放3個月后,產品-2的粗纖維含量比產品-1略有降低,但無顯著差異(P>0.05)。經微生物發酵制備的膳食纖維產品-1,酸性洗滌纖維含量降低13.3%,顯著低于原料(P<0.05),也顯著低于產品-3(P<0.05)。室溫存放3個月后,產品-2的酸性洗滌纖維含量比產品-1略有升高,但無顯著差異(P>0.05)。經微生物發酵制備的膳食纖維產品-1,中性洗滌纖維含量降低13.6%,顯著低于原料(P<0.05),但與產品-3無顯著差異(P>0.05)。室溫存放3個月后,產品-2的中性洗滌纖維含量比產品-1略有降低,但無顯著差異(P>0.05)。

3討論與結論

研究表明,微生物發酵纖維飼料原料制備的纖維酵解產品,可顯著提高產品中粗蛋白質含量。小肽含量的顯著提高,與大分子蛋白類物質被微生物降解有關。但小肽又是容易被利用的營養物質,在產品存放過程中,殘留微生物會優先利用,而導致該指標有所降低。

微生物發酵底物,可降低粗纖維、中性洗滌纖維、酸性洗滌纖維含量,釋放還原糖。并可進一步分解為揮發性短鏈脂肪酸(VFA)與L-乳酸,從而產品pH顯著降低,pH值低利于抑制雜菌的污染。微生物發酵制備纖維酵解產品的過程中,水分、溫度與氧氣環境合適,在長達72 h的持續恒溫發酵中,乳酸菌、芽孢菌、酵母菌等益生菌不斷繁殖,競爭了霉菌等有害菌的養分,并產生了抑制雜菌的乳酸菌素、細菌素等,且體系pH較低,這些都有利于抑制霉菌孢子的萌發,導致霉菌含量顯著降低。然而,在產品保存過程中,仍需嚴格控制保存環境,保證低溫、干燥,否則會引起霉菌污染。

本研究結果表明。經微生物發酵制備的纖維酵解產品-1、市售產品-3與原料相比,粗蛋白質與小肽含量顯著提高,pH顯著降低,還原糖、L-乳酸、VFA含量顯著提高,微生物指標含量也顯著提高,霉菌降解100%,毒素和纖維含量顯著降低,但均以產品-1效果最好。產品-2與產品-1相比,纖維含量無顯著差異,粗蛋白質、VFA等含量隨微生物分解作用顯著提升,pH顯著降低,而還原糖作為底物被微生物消耗而顯著下降,微生物指標因菌體死亡而顯著減少,霉菌因環境污染顯著增加,毒素含量中黃曲霉毒素、嘔吐毒素、玉米赤霉烯酮無顯著差異。

- 上一篇:豬價一跌再跌,自養豬場應該這么做任由市場怎么變化都無所謂,否則哭也沒用! [2017-06-03]

- 下一篇:2017年廣西畜禽現代生態養殖技術培訓班(欽州站)開班 [2017-06-02]