復合菌種固態發酵飼料的工藝優化

導讀

隨著人類生活水平的提高,人們對于優質蛋白食物的需求量逐漸攀升,從而刺激了養殖業的發展。但是,在養殖業的發展過程中,對飼料業的依賴性也在與日俱增。據統計,我國的飼料產量供不應求,主要靠進口解決,預計到2030年,我國蛋白飼料的缺口將要達到2790萬噸。而發酵飼料作為一種新型環保飼料,已經成為當今熱點研究方向。通過微生物發酵手段來發酵農副產物,可以改善產品品質以及適口性,且微生物分泌的蛋白酶可分解胰蛋白酶抑制劑等抗營養因子,提高消化吸收率和飼用價值,降低生產成本,減少疾病的發生,改善飼料對環境的污染,最終為人類提供全天然無公害營養價值高的飼料產品。目前,微生物發酵生產蛋白飼料的發酵方式已從單一菌種的發酵趨向于復合菌株的協同發酵,并注重不同微生物之間的協同性、互補性。由于發酵產物中含有豐富的維生素、礦物質和其他生物活性物質,將其添加于飼料中,可有效提高畜禽的生長率。此外,固態發酵本身成本低,可利用資源豐富,對環境污染小,在許多方面要優于液態發酵,現已成為能源開發的新途徑。

利用50L全自動固體發酵罐,進行復合菌種發酵飼料的生產。將四種菌種混合作為發酵種子液,以玉米粉和豆粕為底料,確定接種量、發酵時間、發酵溫度、攪拌轉速作為參數,進行單因素實驗。最后通過進行正交實驗,優化發酵罐生產的最佳工藝條件。

1材料與方法

1.1 實驗材料

1.1.1 供試材料

玉米粉和豆粕(比例2:1)由吉林省農業科學院提供。

1.1.2 實驗菌種

復合菌種:包括植物乳桿菌、納豆芽孢桿菌、釀酒酵母、產朊假絲酵母。菌種保存于吉林省農業科學院農產品加工研究所實驗室。

1.1.3 培養基

LB培養基:氯化鈉10.0g、蛋白胨10.0g、酵母浸粉5.0g、蒸餾水1L。121℃滅菌20min。

MRS培養基:蛋白胨10.0g、牛肉浸粉10.0g、酵母浸粉2g、葡萄糖20.0g、吐溫80 1ml、磷酸氫二鉀2.0g、乙酸鈉5.0g、檸檬酸鈉2.0g、硫酸鎂0.2g、硫酸錳0.05g、蒸餾水1L。115℃滅菌20min。

1.1.4 實驗試劑

蛋白胨、酵母浸粉、牛肉浸粉、氯化鈉、葡萄糖、磷酸氫二鉀、乙酸鈉、氫氧化鈉、濃硫酸、濃鹽酸、磷酸二氫鉀、吐溫80、檸檬酸鈉、胰蛋白酶、硫酸鎂、硫酸錳、硫酸銅、胃蛋白酶、三氯乙酸、硫酸鉀、氯化鉀。所用試劑均為分析純。

1.2 實驗儀器

MLS - 3780高壓蒸汽滅菌鍋、AUY220 電子分析天平、HZQ -X 100十旦溫振蕩培養箱、Evolution RC高速冷凍離心機、101A-2 電熱恒溫鼓風干燥箱、HY -04A 高速粉碎機、BCN -1360B 超凈工作臺、Molgene 1810a 超純水器、HYP - n 消化爐、2300全自動凱氏定氮儀、DELTA320PH 計、55SS-50L 固態發酵罐。

1.3 實驗方法

1.3.1 單因素實驗

對可能影響微生物飼料發酵的主要因素進行單因素實驗,主要包括:接種量、發酵溫度、發酵時間、攪拌轉速。通過對發酵產物中可消化粗蛋白含量的測定,確定影響發酵的因素。

1.3.2 正交實驗

根據單因素實驗結果,進行正交實驗分析,從接種量、發酵溫度、發酵時間、攪拌轉速四個因素中篩選出對發酵工藝有重要影響的三個參數,以發酵樣品中的可消化粗蛋白為指標,通過正交試驗,對發酵條件進行工藝優化。

1.3.3 可消化粗蛋白的測定

體外消化率的測定采用兩步酶法測定。稱量發酵樣品1g 置于100m L 三角瓶中,加入10mL,0.03g 的胃蛋白酶溶液(pH = 2.0)后,放入搖床中,以37℃、180r/min 恒溫振蕩6h 。取出后,加入少許10mol/ L 的NaOH 溶液,調節至中性pH 。加入50mL 、0.025g 的胰蛋白酶(pH = 7.6)后,放入搖床中以37℃、180r/min 恒溫振蕩18h 。取出后,用5% 的三氯乙酸溶液分三次,每次5m L 沖洗三角瓶后,轉入100m L 離心管中,離心管先稱重、編號。放入離心機,4℃、8000g 、離心20min 后取出。取出后,倒出上清液,剩余殘渣及離心管一起放入60℃烘箱中,烘干至恒重,計算殘渣重量。將發酵殘渣及發酵樣品一起用凱式定氮儀測定蛋白含量。可消化粗蛋白的計算方法見參考文獻。

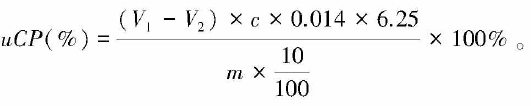

可消化粗蛋白含量計算公式如下:

V1:滴定試樣時所需標準鹽酸溶液的體積(mL );

V2:滴定空白時所需標準鹽酸溶液的體積(mL );

C :鹽酸標準溶液濃度(mol/L );

m :試樣質量(g);

0.014:每毫克當量氮的克數;

6.25:氮換算成蛋白質的平均系數。

2結果與分析

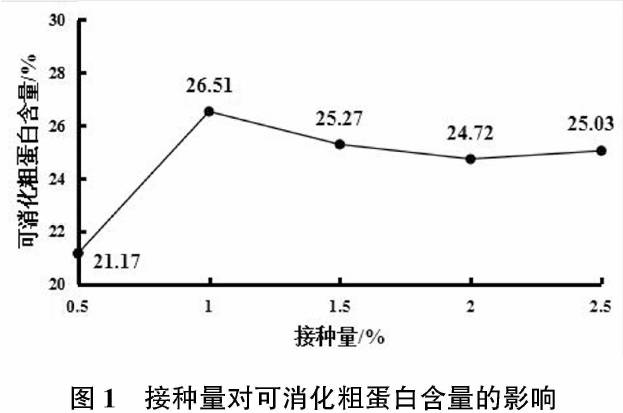

2.1 接種量對可消化粗蛋白的影響

發酵條件為發酵溫度30℃、發酵時間3d 、攪拌轉速35rpm 時,接種量分別為0.5%、1 % 、1.5 %、2 % 、2.5%時,可消化粗蛋白含量如圖1 所示。由圖1 可知,當接種量為0.5 %〜1 % 時,可消化粗蛋白含量隨著接種量的增大而增大;當接種量為1 % 時,可消化粗蛋白含量為26.51%;當接種量超過1 % 時,可消化粗蛋白含量開始下降,且趨于平穩。以節約成本為前提,在接種量為1%時,發酵效果最佳。

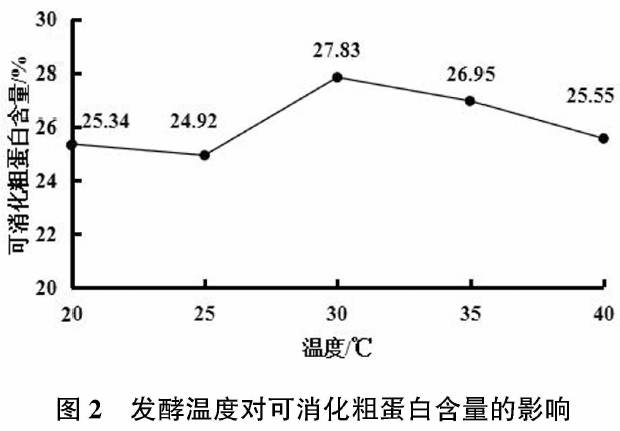

2.2發酵溫度對可消化粗蛋白的影響

發酵條件為接種量為1% 、發酵時間為3d、攪拌轉速為35rpm 時,發酵溫度分別為20℃、25℃、30℃、35℃、40℃時,可消化粗蛋白含量如圖2 所示。由圖2 可知,當發酵溫度為20℃~25℃時,可消化粗蛋白含量趨于平穩;當發酵溫度為25℃ ~30℃時,可消化粗蛋白含量隨著發酵溫度的升高而逐漸上升;當發酵溫度為30℃時,可消化粗蛋白含量為27.83%;當發酵溫度高于30℃時,可消化粗蛋白含量開始隨著發酵溫度的升高而逐漸下降。原因可能是,隨著發酵溫度增加,菌體生長速度快,如果發酵溫度持續增加,菌體生長過快,易產生衰老,導致菌體自溶使粗蛋白含量降低。所以,當發酵溫度為30℃時,可消化粗蛋白含量最高,發酵效果最佳。

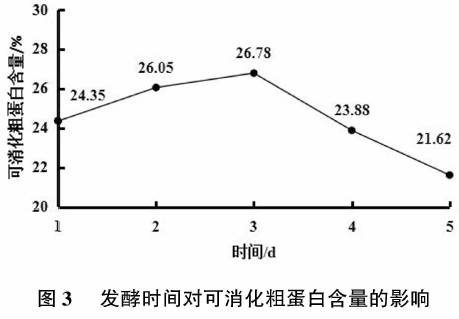

2.3 發酵時間對可消化粗蛋白的影響

發酵條件為接種量為1% 、發酵溫度為30℃、攪拌轉速為35rpm時,發酵時間分別為1d、2d、3d、4d、5d時,可消化粗蛋白含量如圖3 所示。由圖3 可知:當發酵時間為1d~3d時,可消化粗蛋白含量隨著時間的增加而增加;當發酵時間為3d時,可消化粗蛋白含量為26.78%;當發酵時間超過3d時,可消化粗蛋白含量開始下降。可能是由于時間的增加,發酵物質缺乏,菌體繁殖分解了部分蛋白。所以,當發酵時間為3d時,可消化粗蛋白含量最高,發酵效果最佳。

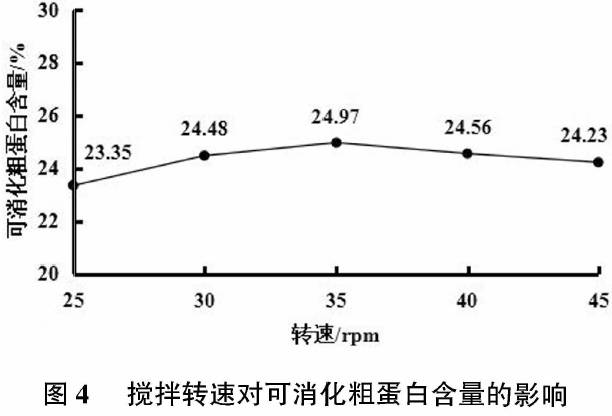

2.4 攪拌轉速對可消化粗蛋白的影響

發酵條件為接種量為1% 、發酵溫度為30℃、發酵時間為3d時,攪拌轉速分別為25rpm、30rpm、35irpm、40rpm、45rpm時,可消化粗蛋白含量如圖4 所示。由圖4 可知:當攪拌轉速為25rpm〜35rpm時,可消化粗蛋白含量隨著攪拌轉速的增加而增加;當攪拌轉速為35rpm時,可消化粗蛋白含量為24.97%;當攪拌轉速超過35rpm時,隨著攪拌轉速的增加可消化粗蛋白含量減少。原因可能是,轉速過高,容易剪切菌絲造成細胞損傷,形成短矮的分支;轉速過低,溶氧供給不足,發酵變緩。雖然攪拌轉速為35rpm時,可消化粗蛋白含量最高,但是如圖4 所示,整條折線變化趨勢平穩,差異不明顯。所以攪拌轉速可以不作為影響發酵條件的重要參數。

2.5 正交實驗

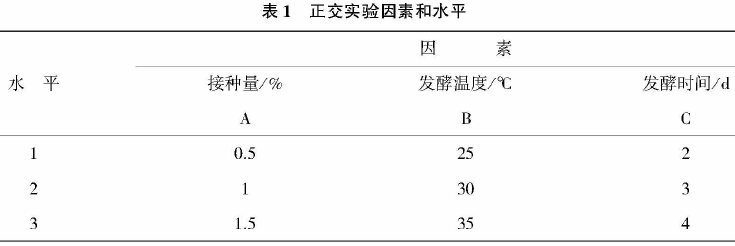

在上述實驗的基礎上,進一步對發酵條件進行工藝優化。選擇接種量、發酵溫度、發酵時間三個因素作為實驗參數,進行L9(33)三因素三水平的正交實驗,如表1 所示。

正交實驗結果如表2 所示。可見,RA> RC> RB,即接種量對發酵產物的可消化粗蛋白含量影響最為顯著,然后是發酵時間,而發酵溫度的影響最小。最佳發酵條件組合為A2B2C2,即接種量為1 % 、發酵時間為3d 、發酵溫度為30℃。此時發酵產物的可消化粗蛋白含量為29.58%。

3結果與討論

利用混合菌種進行固態發酵,可以將非蛋白氮轉化為菌體蛋白,而且菌體分泌的胞外酶可以有效地分解大分子蛋白為小肽和氨基酸,大大提高了可溶性蛋白的含量。由此可見:通過復合菌種固態發酵,可提高飼料的營養價值,有利于動物的消化吸收。在本項工作中,利用單因素實驗,確定了影響發酵效果的三個參數,分別為接種量、發酵溫度、發酵時間。通過正交實驗得到的最佳工藝條件為:接種量1% 、發酵時間3d 、發酵溫度30℃。經測定,未經發酵的飼料底物中可消化粗蛋白含量為18.83%。在最優實驗條件下,發酵產物中可消化粗蛋白含量為29.58 %,較初始物料提高了 57.09%。

- 上一篇:南寧市上林縣舉辦稻田生態綜合養殖現場總結會 [2017-07-11]

- 下一篇:賀州市富川縣舉辦2017年現代生態養殖技術培訓班,特邀廣西助農公司進行培訓 [2017-07-10]