固態聯合發酵生產棗渣生物飼料的工藝

我國紅棗產量占世界總產量的98% ,產地廣泛分布于山西、陜西、寧夏、河北、新疆等地 。紅棗發酵酒是一種低酒精度、高營養價值的滋補飲品,以紅棗為原料,經過篩選、破碎、低溫發酵、陳釀、調制等工藝釀制而成 。棗渣是棗酒、棗汁生產過程中產生的含有水、細胞碎片和豐富膳食纖維的副產物 。近年來,利用廢棄物進行發酵來增加產品附加值已成為研究的熱點,如利用廢渣或廢棄木質纖維素等。關于廢渣的研究,如對葡萄渣、刺梨果渣、馬鈴薯渣和柑橘皮渣的利用研究已有了一定的進展,但對棗渣的綜合利用的研究報道甚少 。酵母菌和乳酸菌作為益生菌不僅廣泛應用于單純發酵,還應用于以上各類廢渣的發酵中。侯蓓等使用棗渣為原料培養嗜酸乳桿菌,尋求嗜酸乳桿菌的工業化生產配方。乳酸菌和酵母菌作為常見發酵菌種,它們之間存在著穩定的共生關系,這種可靠的關系使得微生物對于復雜的食品系統具有更高的適應性。乳酸桿菌在發酵中起到產酸的作用,抑制雜菌生長的同時還能有效改善飼料的適口性。釀酒酵母在發酵過程中可以利用底物的營養成分短時間內合成菌體蛋白。因此,利用這兩種菌種混合發酵既能夠發揮乳酸菌的益生和抑菌的作用,還可以生產相應優質蛋白。

筆者使用嗜酸乳酸桿菌和釀酒酵母菌作為發酵菌種,對棗渣進行發酵研究。對培養基配方和發酵條件進行優化,提高單細胞蛋白含量,從而提高棗渣資源化利用價值,拓寬飼料原料來源。

1 材料與方法

1.1 材 料

1.1.1 菌 種

嗜酸乳桿菌( Lactobacillus acidophilus )和釀酒酵母(Saccharomyces cerevisiae )為試驗室自有菌種。

1.1.2 原料與試劑

棗渣,由寧夏某紅棗酒業生物科技有限公司負責提供;玉米、麩皮均為公司正常批次采購;硫酸銨、碳酸鈣、硫酸鎂、磷酸二氫鉀為分析純級別試劑。

1.2 試驗方法

1.2.1 發酵工藝及控制點

1) 主要原料處理:將除去核的棗渣在50℃下烘干48h ,粉碎,以m(棗渣) ∶ m(玉米):原料處理:將輔助原料以m(硫酸銨):m(硫酸鎂):m(磷酸二氫鉀) ∶ m(碳酸鈣)= 1: 0.5:1:0.5的比例混合均勻,溶于100g 純化水中備用。

3) 發酵培養基配制:將主要原料和輔助原料以m(主要原料):m(輔助原料) = 1 ∶ 1 的比例混合均勻,116 ℃ 滅菌15 min ,冷卻備用。

4) 活化接種:將嗜酸乳酸桿菌和釀酒酵母菌進行傳代活化,至少傳代3代,將兩種菌液按m(釀酒酵母):m(嗜酸乳酸桿菌)=2:1 比例混合,再按每100 g 培養基接種15mL 活化菌液的比例接入菌液。最后稱取100g 培養基裝入500 mL 三角瓶中,充分混合均勻。

5) 發酵培養條件:在32 ℃ 恒溫的條件下,進行普通有氧發酵84h ,每隔12 h 翻動一次。

6) 發酵產物處理:在45 ℃ 恒溫條件下,將發酵產物烘干至恒重,將烘干后的樣品用粉碎機粉碎后過40目篩。

1.2.2 棗渣培養基主要成分分析

研究所用棗渣,屬于釀酒發酵后的剩余物,營養成分較低。為充分滿足微生物生長需求,培養基中必須添加適量的碳源、氮源、無機鹽、生長因子和水。因此,對棗渣培養基中的主要原材料進行水分、粗蛋白和總糖進行檢測分析,以確定添加比例。

1.2.3 菌種考察試驗

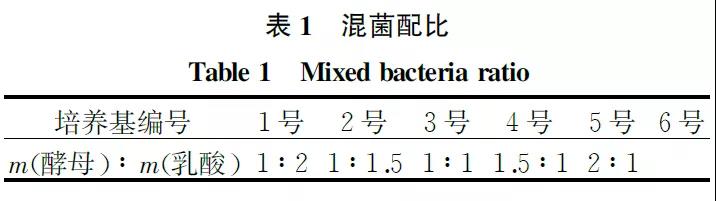

1) 混菌比例試驗

嗜酸乳酸桿菌和釀酒酵母的混合比例會影響到發酵的產物形成,需對其最適配比進行試驗考察,所使用的培養基中各成分為m(棗渣):m(玉米):m(麩皮):m(硫酸銨):m(碳酸鈣):m(硫酸鎂):m(磷酸二氫鉀) =50:20:30:1.0:0.6:0.4:1.5 。混菌配比見表1 。

1~5 號培養基按10%的接種量進行接種,絕對接種量為3×107cfu/mL,6號培養基接種量為0,每組3 個平行,在發酵條件下培養并進行處理,檢測真蛋白質量分數。

2) 接種量試驗

以質量分數為5%,10%,15%,20% 和25% 的混菌接種量,分別接種至配制好的培養基中,每組3個平行,培養溫度32 ℃ ,恒溫培養時間84 h ,對其真蛋白質量分數進行檢測。

1.2.4 培養基配方的優化

采用正交試驗,對培養基中4種無機鹽進行考察,以發酵產物的真蛋白質量分數為判斷依據,以確定最適合的培養基配方。

1.2.5 相關指標檢測方法

試驗中的粗蛋白的測定采用凱氏定氮法;水分檢測采用烘箱法;總糖的測定采用DNS 法;真蛋白的測定采用硫酸銅沉淀法。

2 結果與分析

2.1棗渣培養基主要成分分析結果

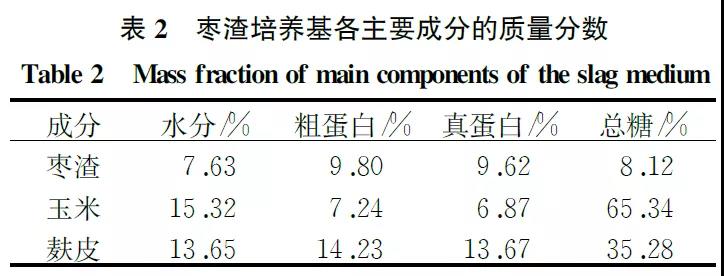

棗渣培養基各主要成分的質量分數見表2。

由表2可知:棗渣中含有未被利用的營養物質,質量分數低是由于制酒過程中會消耗大量的糖和蛋白質,致使棗渣中的糖和蛋白質量分數偏低,適當添加其他輔料可有效補充不足。添加玉米和麩皮能有效提高可利用糖質量分數。

2.2 菌種考察試驗

2.2.1 混菌比例試驗

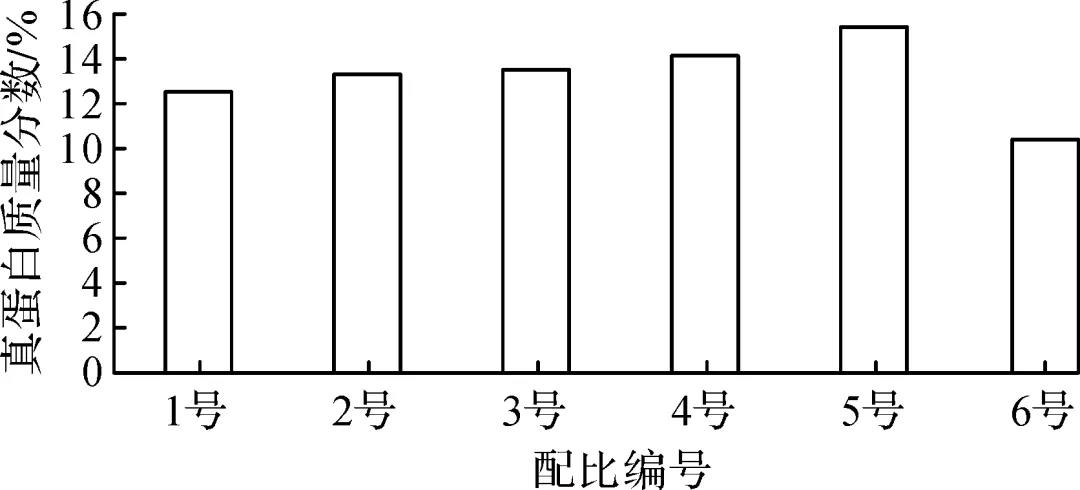

混菌比例對真蛋白質量分數的影響見圖1 。

Fig.1 Effect of mixed bacteria ratio on true protein content

由圖1 可看出:隨著釀酒酵母配比的提高,真蛋白的質量分數明顯提高,5 號配比中,當m(釀酒酵母): m(嗜酸乳酸桿菌)= 2:1 時,產物中的真蛋白的質量分數最高,質量分數達到15.45% ;4 號培養基中當m(釀酒酵母):m(嗜酸乳酸桿菌)= 2:1時,產物中真蛋白質量分數也達到15.13% 。試驗結果表明:釀酒酵母才是影響真蛋白質量分數的主要因素,而嗜酸乳酸桿菌的影響較小,釀酒酵母與嗜酸乳桿菌的最佳混菌質量比例為m(釀酒酵母):m(嗜酸乳酸桿菌)=2 :1 。

2.2.2 接種量對真蛋白質量分數的影響

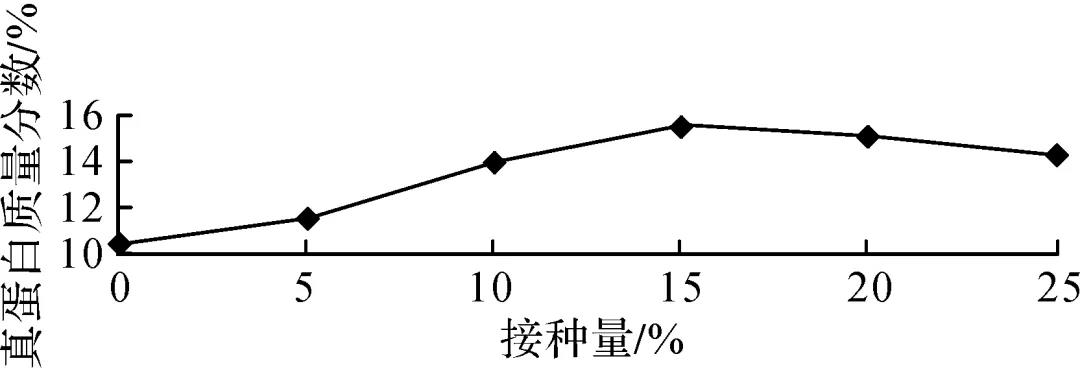

接種量對真蛋白質量分數的影響見圖2

Fig .2 Effect of inoculum size on true protein content

由圖2 可看出:在一定范圍內,接種量與真蛋白質量分數成正比,當接種量達到20% 時,真蛋白質量分數呈下降趨勢,這可能是由于接種量過高,菌種生長較快,出現了抑制作用。當混菌接種量為15%時,發酵產物中真蛋白質量分數最高,達到15.58% 。試驗結果表明:在相同條件下,最適的混菌接種量為15% 。

2 .3 培養基配方優化正交試驗

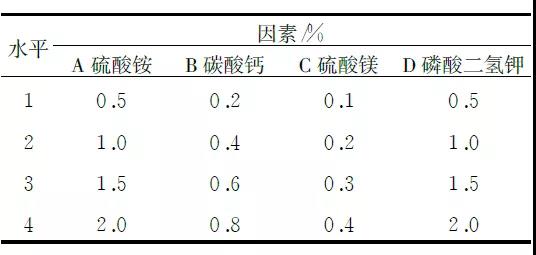

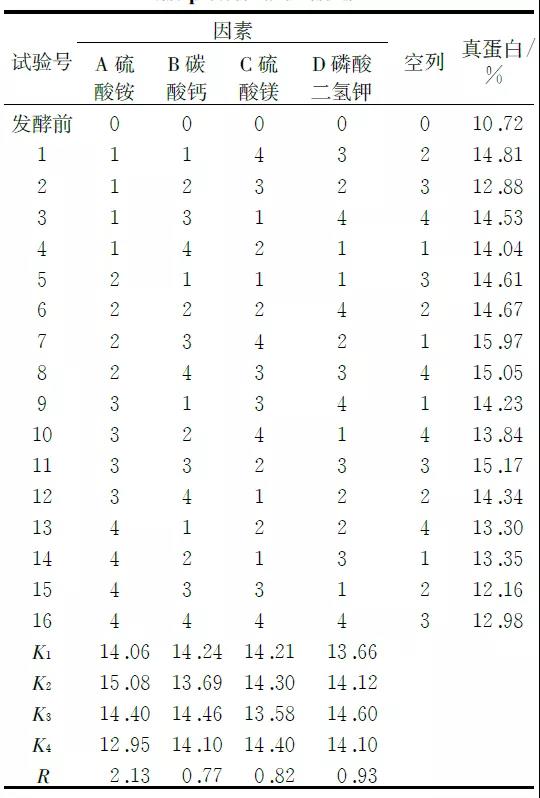

在最適混菌比例和接種量條件下,對硫酸銨、碳酸鈣、硫酸鎂、磷酸二氫鉀4個影響因素進行正交試驗驗證,培養基配方因素水平見表3,正交試驗結果見表4,正交試驗方差分析見表5。

表3 培養基配方L16 45正交試驗因素水平表

Table 3 Medium formula L16 45orthogonal test factor level table

表4 培養基配方L16 45正交試驗方案及結果

Table 4 Medium formulation L16 45orthogonal test protocol and results

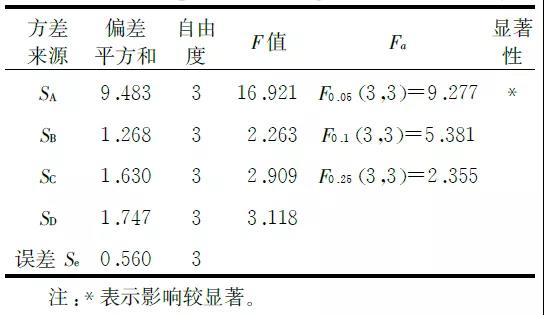

表5 培養基優化正交試驗方差分析表

Table 5 Medium optimization orthogonal test variance analysis

表3中的K 值是同一因素某一水平試驗條件下,真蛋白的質量分數檢測結果平均值,其下標為對應的水平代碼。R 表示同一因素不同水平試驗條件下,真蛋白的質量分數檢測結果的極差,其值代表著某一因素對真蛋白質量分數增加的影響程度。S 值表示同一因素的偏差平方和,對其進行顯著性檢驗,得到F值。查F 分布數值表得到Fa值,通過比較F 與Fa 值大小,以確定各因素的顯著性。

由表4,5 可以看出:硫酸銨影響最顯著,主次因素順序為硫酸銨> 磷酸二氫鉀> 硫酸鎂> 碳酸鈣。由表4 中的K 值,可以比較出同一因素不同水平對真蛋白質量分數影響的程度,從而得出最優組合為A2B3C4D3。由于最優配方組合沒有含在表3的16組試驗中,另外進行驗證試驗,驗證試驗結果真蛋白的質量分數為16.1% ,高于表3 中最佳組合A2B3C4D2的結果。

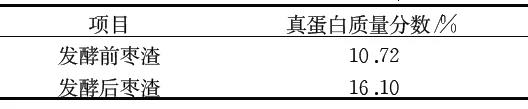

2 .4 發酵前后棗渣蛋白質含量變化情況

綜上所述,使用最適培養基配方,其各組分的質量比為:m(棗渣): m(玉米):,m(麩皮):m(硫酸銨):m(碳酸鈣):m(硫酸鎂):m(磷酸二氫鉀)=50∶20∶30∶1.0∶ 0.6: 0.4∶1.5;在培養溫度為32 ℃ 的條件下發酵84h ,發酵前后的真蛋白質量分數檢測結果見表6。

表6 發酵前后棗渣真蛋白質量分數

Table 6 True protein content of jujube residuebefore and after fermentation

由表6 可知:使用釀酒酵母和嗜酸乳桿菌混合菌進行固態發酵棗渣,產物真蛋白質量分數變化比較明顯,發酵后比發酵前提高了5.38% 。

3 結 論

筆者采用固體發酵技術,利用釀酒酵母和嗜酸乳桿菌對棗渣進行發酵培養,試驗最終確定了最佳發酵工藝為m(釀酒酵母)∶m(嗜酸乳酸桿菌)=2:1,活化菌液的接種量為15% ,培養基各成分最佳質量配比為m(棗渣):m(玉米):m(麩皮):m(硫酸銨):m(碳酸鈣) ∶ m(硫酸鎂):m(磷酸二氫鉀)=50∶20∶30∶1.0 ∶0.6∶ 0.4∶1.5。在32℃ 的恒溫培養條件下,發酵84 h 后,發酵產物的真蛋白質量分數為16.1% ,比發酵前提高了5.38% 。利用釀酒酵母和嗜酸乳桿菌對廢棄棗渣進行生物發酵處理,明顯的提高了廢棄棗渣的飼用價值。

相關鏈接:99多功能飼料發酵劑——高濃度乳酸菌為主的固態飼料發酵劑,更輕易成功、效果更好的生物飼料發酵劑,簡單好用的中草藥發酵劑

- 上一篇:將統糠米糠發酵成高品質生物飼料技術,養殖場自用和銷售都可以 [2019-10-23]

- 下一篇:自治區動物衛生監督所黃夏所長一行到我公司調研防控非洲豬瘟服務情況 [2019-10-22]