菌酶協同處理對發酵菜粕的影響

摘要:該研究主要通過黑曲霉發酵和酶解兩步法處理菜粕,利用發酵過程中產生的多種酶進一步降解菜粕中抗營養因子及提高小肽含量。實驗結果表明,菜粕經黑曲霉固態發酵后,硫苷含量從31.38μmol/g降低至16.93μmol/g,植酸含量從34.45mg/g降低至19.38mg/g;再經酶解后,硫苷和植酸含量分別降低至 11.31μmol/g和1mg/g以下。與單步發酵法相比較,硫苷和植酸含量分別降低了33.20%和96.18%。經發酵酶解條件優化后,小肽含量(質量分數)達到21.19%,相比于空白對照提高了673.36%。以上結果表明,經菌酶協同處理菜粕后,相比單步發酵,菜粕中抗營養因子被進一步降解,營養物質得到有效的提高,對提高菜粕應用價值具有重要意義。

菜粕是菜籽榨油后的副產物,其中粗蛋白含量為35%~40%,與豆粕蛋白相比蛋氨酸和胱氨酸含量更高,且含有豐富的金屬元素,如鐵、錳、銅、鈣、磷、硒等,是一種價廉易得的優質植物蛋白資源。但菜粕中含有多種抗營養因子,如硫苷、植酸、芥酸和單寧酸等,限制了其在食品、飼料行業中的應用。其中硫苷為主要的抗營養因子,分解后會生成惡唑烷硫酮、異硫氰酸酯、腈等有毒物質,這些物質對動物甲狀腺、肝、腎都會產生毒害作用。植酸主要能與蛋白質、銅、鋅、鈣等營養物質結合形成難以消化的絡合物,降低菜粕的營養價值。另一方面,由于菜粕蛋白中小肽含量低,相比于豆粕、魚粉蛋白更難被消化。因此,降低菜粕中抗營養因子硫苷、植酸含量并提高小肽含量,對提高菜粕的營養價值,解決蛋白質原料供應緊缺的問題具有重要意義。

為了改善菜籽粕的營養價值,國內外許多學者對菜粕的脫毒方法進行了大量研究,包括物理脫毒法、化學脫毒法、微生物發酵法和遺傳育種法。微生物固態發酵法經濟高效、重現性好,近年來常被用于菜粕脫毒、提取菜籽抗氧化肽等。CROAT等利用正己烷預處理菜粕后,通過里氏木霉30℃發酵168h后將菜粕中硫苷降至0.4μmol/g。但存在有機試劑殘留,發酵時間長等問題。MAHAJAN等通過添加純酶制劑降解植酸、硫苷,其降解率分別達到71%、60%。但通過添加純酶制劑處理菜粕降解抗營養因子,一方面降低了酶和底物的耦合度使得酶解效率低下,另一方面也增加了處理成本。

目前大部分研究側重于通過微生物一步發酵法降解抗營養因子,但未考察過通過發酵后結合酶解的方式進一步降解菜粕中抗營養因子,提高營養物質。由于黑曲霉具有產酶系較全且安全性高的特點,并符合農業部頒布的安全發酵菌株要求,因此,本實驗選擇一株能降解硫苷、植酸的黑曲霉發酵菜粕,發酵結束后利用黑曲霉在發酵過程中產生的各種酶進一步酶解發酵后的菜粕,通過發酵、酶解兩步法降低菜粕中的抗營養因子硫苷和植酸含量,提高菜粕中小肽含量。

1.材料與方法

1.1 材料

1.1.1 菌種

黑曲霉,購買于中國工業菌種保藏中心(CICC)。

1.1.2 原料

菜籽粕(水分含量10.57%)、麩皮(水分含量9.31%),樂山某科技有限公司。

1.1.3 培養基

保藏培養基:察氏瓊脂培養基(質量分數)

蔗糖3%;

NaNO3 0.3%;

K2HPO4 0.1%;

MgSO4·7H2O 0.05%;

KCl 0.05%;

FeSO4 0.001%;

瓊脂1.5%~2%;

121℃滅菌20min。

黑曲霉麩皮種子培養基:麩皮∶水=2∶1(g∶mL),自然pH;混勻取30g裝500mL三角瓶,121℃滅菌15min。

發酵培養基:菜粕(絕干)∶麩皮(絕干)∶水=7∶3∶15(g∶g∶mL),自然pH;混勻取60g裝于500mL三角瓶,121℃滅菌15min。

1.2 儀器設備

T-114 型分析天平;

T6 紫外-可見分光光度計;

QYC-2102C 型恒溫培養搖床;

MF 80BSH-2 型霉菌培養箱;

LS-75HD 立式高壓蒸汽滅菌器;

SW-CJ-2F 型超級潔凈工作臺;

K9840自動凱氏定氮儀。

1.3 試驗方法

1.3.1 種子制備

勾取5~7環保藏的黑曲霉接種于種子培養基中,混勻,30℃恒溫培養72h。

1.3.2 固態發酵

將黑曲霉麩皮種子以5%(質量分數)的接種量接種于發酵培養基中,混勻,30℃恒溫培養;發酵一定時間后取30g發酵菜粕于70℃烘干至恒重,粉碎過40目篩網測定指標。

1.3.3 酶解

取固態發酵結束后的30g發酵菜粕裝入自封袋,45℃密閉恒溫酶解24h;之后將菜粕于70℃烘干至恒重,粉碎過40目篩網測定指標。

1.3.4 發酵、酶解時間對硫苷、植酸含量的影響

固態發酵時間:分別考察發酵一定時間(12、24、36、48、60、72h)和發酵相應時間并酶解24h后硫苷、植酸含量的變化情況。酶解時間:考察經一定時間發酵并經過不同時間(0、6、12、18、24、30、36h)酶解后硫苷、植酸含量的變化情況。

1.3.5 底物組成、表面活性劑、初始發酵水分對硫苷、小肽含量及產酶的影響

底物組成:考察發酵底物中麩皮與菜粕的比例(0∶10、1∶9、2∶8、3∶7、4∶6)對發酵后產酶及酶解后硫苷、小肽含量的影響。

表面活性劑:考察含水混合發酵底物中不同吐溫80添加量(質量分數0%、0.05%、0.1%、0.15%、0.2%、0.25%)對發酵后產酶及酶解后硫苷、小肽含量的影響。

初始發酵水分:考察不同初始發酵水分(51%、55%、59%、63%、67%、71%)對發酵后產酶及酶解后硫苷、小肽含量的影響。

1.3.6 數據分析

采用SPSS 22.0進行單因素方差分析,用Duncan檢驗法進行顯著性多重比較,試驗結果采用平均值±標準誤差表示,以P<0.05作為差異性顯著判斷標準。

2.結果與分析

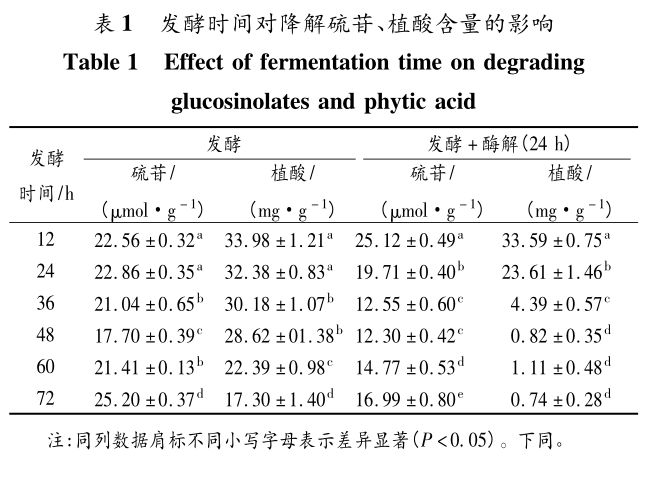

2.1 發酵時間對硫苷、植酸含量變化的影響

如表1所示,經過酶解后,硫苷,植酸含量相比于單步固態發酵明顯降低,且發酵時間對降解硫苷、植酸的影響十分明顯。發酵前36h,硫苷、植酸含量基本不變,發酵至48h時硫苷含量降至最低;當發酵時間超過48h,植酸含量隨發酵時間的增加而下降,但硫苷含量隨發酵時間增加。將經過各時間發酵后的菜粕進一步酶解,相比于單步發酵,除發酵12h外,硫苷、植酸含量均明顯降低。發酵48h后繼續酶解24h,硫苷含量降至最低,相比于固態發酵降低了30.51%,植酸含量降解至1mg/g以下。

發酵前36h,黑曲霉產生降解硫苷、植酸的酶量少,經酶解后只有少量硫苷、植酸被降解;發酵至36~48h,黑曲霉大量分泌降解硫苷、植酸的酶,經酶解后硫苷、植酸均降至最低水平;發酵60~70h后酶解,硫苷含量相比于發酵48h后酶解顯著增加(P<0.05)。到發酵后期,碳水化合物被大量消耗,蛋白質成分富集,也可能導致硫苷含量相對增加。發酵48h后酶解的硫苷、植酸含量均處于最低水平,因此選擇48h為最佳發酵時間。

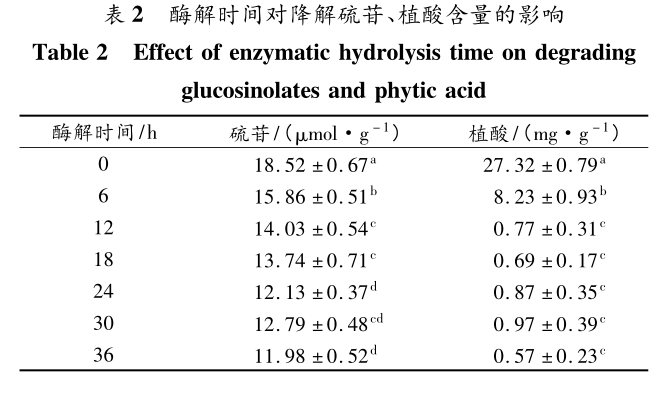

2.2 酶解時間對硫苷植酸含量變化的影響

將發酵的菜粕繼續酶解后,硫苷和植酸進一步被降解,結果如表2所示。經過6 h酶解后,相比于黑曲霉單獨發酵48h,植酸含量降低了69.88%;酶解12h后,植酸含量從1.40%降低至0.1%以下,王曉東等使用黑曲霉單步固態發酵菜粕將植酸從2.81%降低至0.63%,本研究結果優于王曉東等的研究結果。酶解前12h,硫苷降解速率較快,12h后降解速率相對減慢。可能是由于12h后,可降解的底物濃度減少且45℃保溫時間過長使相關酶酶活下降,從而導致硫苷降解速率下降。當經過24h酶解后,硫苷含量降低至12.13μmol/g,且不隨酶解時間增加而變化(P>0.05)。

發酵過程中,黑曲霉產生的植酸酶可能受到溫度及底物平衡等條件限制導致植酸降解效果不好。當酶解溫度升高時,植酸酶分解植酸的能力也有較顯著的提高,且植酸的降解不受黑曲霉生長代謝影響,因而使得大量植酸易在短時間內被分解。與降解植酸不同,可能在黑曲霉固態發酵過程中產生的分解硫苷的酶類有限,因此在酶解過程中不能將硫苷完全降解。再經過24h酶解后硫苷和植酸含量均不再發生變化,因而選擇酶解24h為最佳酶解時間。由于經酶解后,植酸幾乎完全降解,因此后續研究主要通過優化菌酶協同條件進一步降解硫苷,同時提高小肽含量。

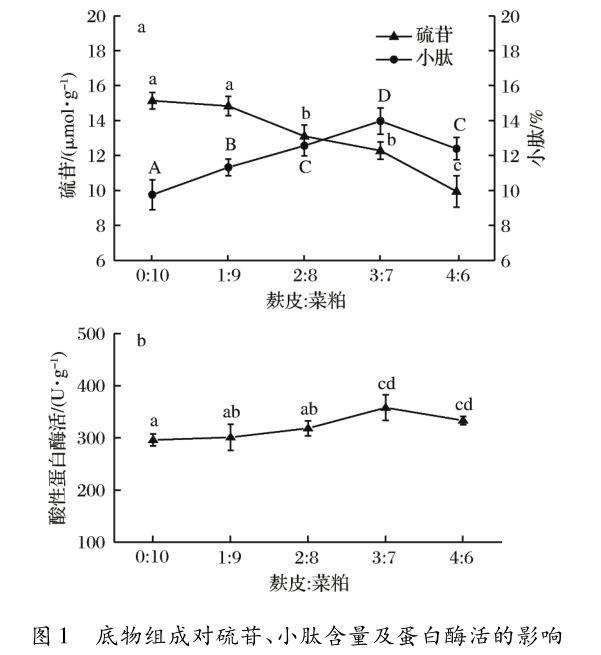

2.3 底物組成對降解硫苷提高小肽含量的影響

麩皮作為一種良好的碳源及營養物質,適量混入菜粕中能使底物變得疏松透氣,有利于黑曲霉在發酵過程中生長產酶。如圖1-a所示,麩皮∶菜粕=2∶8和3∶7時,黑曲霉發酵酶解后硫苷含量差異不顯著(P>0.05),且當麩皮∶菜粕=3∶7時,菜粕中的小肽含量最高(P<0.05)。如圖1-b所示,麩皮∶菜粕=3∶7時,黑曲霉發酵后蛋白酶活最高,因此麩皮∶菜粕=3∶7可能是黑曲霉生長產酶最適碳氮比。因為麩皮∶菜粕=3∶7時黑曲霉產蛋白酶活最高,所以酶解后小肽含量也最高。當麩皮比例超過底物的40%后,可能因為麩皮的添加量增大使得發酵底物中硫苷及可降解的大分子蛋白質含量相對減少,導致硫苷及小肽含量均呈現下降趨勢。綜上,麩皮∶菜粕=3∶7有利于降解硫苷及提高小肽含量和產酶量,因此確定麩皮與菜粕的比例為3∶7。

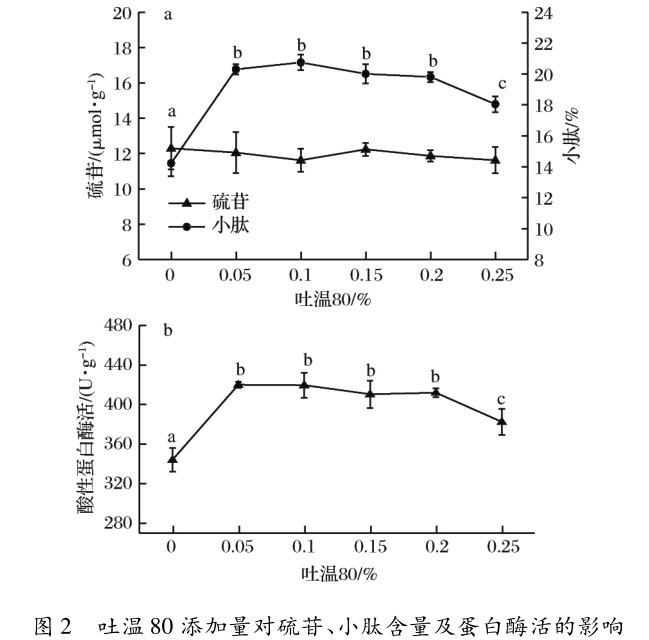

2.4. 添加表面活性劑對降解硫苷,提高小肽含量的影響

在菜粕與麩皮的混合底物中加入適量的吐溫80有利于提高蛋白酶酶活和小肽含量,結果如圖2-a所示。當在麩皮菜粕混合底物中添加0.05%的吐溫80進行發酵酶解后,小肽含量明顯增加,相比于未添加吐溫80,小肽含量提高了42.66%,但硫苷含量無明顯差異(P>0.05),可能由于菜粕中剩余的硫苷種類無法被此株黑曲霉產生的酶分解,因此硫苷含量變化不大。圖2-b結果表明,小肽含量變化與蛋白酶活變化趨勢相似。黑曲霉在含有0.05%~0.2%吐溫80的混合底物發酵后,酸性蛋白酶顯著提高,再經酶解后,菜粕中大分子蛋白質進一步被分解為小分子肽,因此小肽含量顯著提高。由于添加0.05%~0.2%的吐溫80對小肽及硫苷含量無顯著影響(P>0.05),因此確定吐溫80最適添加量為0.05%。

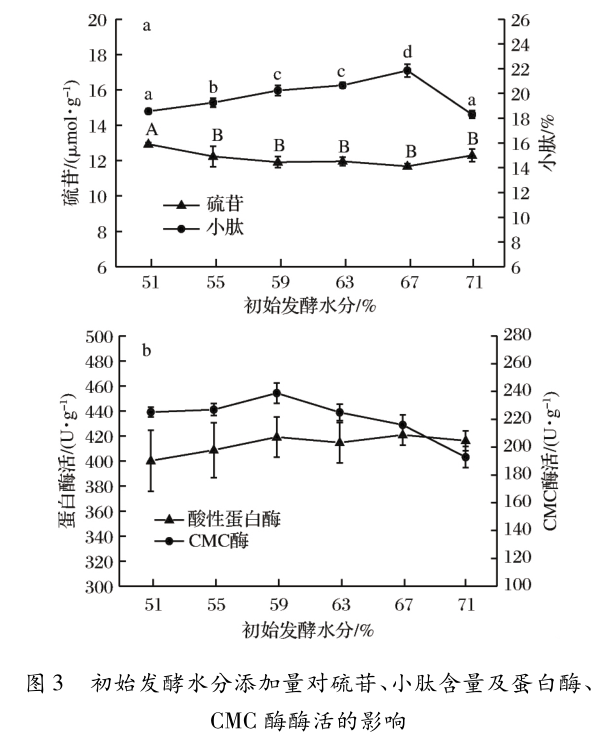

2.5 初始發酵水分對降解硫苷提高小肽含量的影響

如圖3-a所示,當初始發酵水分低于67%時,小肽含量隨水分增加而增加,當水分超過67%時,小肽含量明顯下降(P<0.05)。初始水分在55%~71%,經發酵酶解后,硫苷含量無明顯變化(P>0.05)。圖3-b結果表明,初始水分的變化對蛋白酶活的影響不顯著(P>0.05),且酶解后,小肽含量的變化與蛋白酶活的變化趨勢不同。根據WANG等報道,菜粕中的蛋白質被纖維素形成的結構所包裹,在酶解過程中,小肽的產生可能也受纖維素酶影響。因此當水分過高時,纖維素酶活力下降(圖3-b),導致酶解后小肽含量下降。雖然黑曲霉于67%的初始水分發酵酶解后小肽含量最高,但由于水分過高,底物結團嚴重,且易污染雜菌,不利于擴大生產,因此確定最佳的初始發酵水分為59%~63%,為方便后續試驗,確定最佳初始發酵水分為60%。

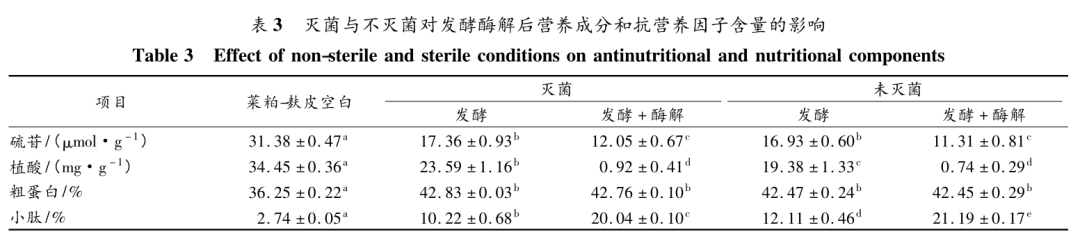

2.6 滅菌和不滅菌對發酵酶解后營養成分和抗營養因子含量的影響

表3結果表明,黑曲霉在滅菌與不滅菌的菜粕麩皮混合培養基(初始發酵水分 60%、吐溫80添加量0.05%)中發酵酶解后,除小肽含量外,硫苷、植酸、粗蛋白含量均無明顯差異(P>0.05)。同時結果表明,未滅菌發酵對硫苷、植酸的降解及小肽含量的提高效果均優于滅菌后發酵,推測由于滅菌后導致培養基中部分營養成分流失,使得黑曲霉發酵效果變差。最終經未滅菌的麩皮菜粕混合培養基發酵酶解后,硫苷含量從31.38μmol/g降解為11.31μmol/g,植酸含量從34.45mg/g降低至1mg/g以下,小肽含量提高至21.19%,占粗蛋白含量的49.92%。

3.結論

通過對發酵、酶解時間,發酵酶解、產酶條件優化后,確定了最優固態發酵時間、酶解時間分別為48h、24h,菜粕與麩皮比例、吐溫80添加量、初始發酵水分分別為7∶3、0.05%、60%。與單步固態發酵相比,經菌酶協同處理的菜粕,硫苷、植酸含量分別降低了33.20%、96.18%;與空白對照相比,硫苷、植酸含量分別降低了63.96%、97%以上;同時,菜粕中小肽含量提高至21.19%,相比于空白和單步發酵分別提高了74.98%和673.36%。綜上,菌酶協同處理菜粕后,有效降低了菜粕中抗營養因子硫苷、植酸含量,大幅提高了小肽含量,對擴大菜粕蛋白的使用具有重要意義。

實戰操作技術——棉菜籽餅脫毒變身優質飼料替代豆粕操作新技術

當前豆粕價格很高有些地方貨源緊缺,而棉菜籽餅(棉籽粕、菜籽粕)價格相對便宜,棉菜籽餅是棉子、油菜籽榨油后剩下的餅狀殘渣,蛋白質含量較高,含有各種氨基酸成分。但由于棉菜籽餅中含有植酸、芥子堿等物質,這些物質含有一定的毒性,還會影響動物的消化吸收,不能大量使用,因此不建議直接飼喂給動物!

現在通過微生物飼料發酵劑的除毒脫毒技術,可以成功將菜籽餅變為優質添加飼料,直接按照1公斤發酵的棉菜籽餅(發酵前的重量)代替約0.85公斤豆粕進行使用。飼料發酵劑中的有益微生物,在發酵過程中分泌的代謝產物,可將棉菜籽餅中的毒性物質等有效分解。

豆粕、菜粕、棉粕成分對比

1.豆粕是一種高蛋白原料,無需脫毒即可用作飼料。其中蛋白質含量為40%-48%,賴氨酸含量為2.5%-3.0%,色氨酸含量為0.6%-0.7%,蛋氨酸含量為0.5%-0.7%。2020年11月12日報價每噸在3500元左右。

2.菜粕的粗蛋白含量在34%-38%之間,特點是蛋氨酸含量高(僅次于芝麻餅、粕),賴氨酸含量亦高。而精氨酸含量低,是餅、粕飼料中含量最低的。菜籽粕的有效能值偏低(淀粉含量低、菜籽殼難以消化利用)。礦物質中,鈣和磷的含量均高,硒和錳的含量亦高。特別是硒的含量是常用植物飼料中最高的。2020年11月12日報價每噸在2900元左右。

3.棉粕蛋白質含量一般為44.32%,僅次于豆粕的蛋白質含量48%,而高于菜籽粕的蛋白質含量36.04%。精氨酸含量高達3.6%-3.8%,而賴氨酸含量僅有1.3%-l.5%,只有豆粕的一半。2020年11月12日報價每噸在3000元左右。

是否需要脫毒處理

1.豆粕無需經過脫毒即可用作飼料。而且豆粕中富含蛋白質和多種氨基酸,在不需要額外加入動物性蛋白的情況下,僅豆粕中含有的蛋白質和氨基酸足以平衡家禽和豬的食譜,促進它們的營養吸收。只有當其他粕類單位蛋白成本遠低于豆粕時,豆粕才有可能被替代。

2.菜粕菜籽中含有硫葡萄糖苷、芥酸、單寧、皂角苷等不良成分,其中主要是硫葡萄糖苷。硫葡萄糖苷本身無毒,但在一定溫度和水分條件下,經過菜籽本身含有的芥子酶的酶解作用而產生異硫氰酸酯、唑烷硫酮和腈類等有害物質。這些物質可引起甲狀腺腫大,從而造成動物生長速度下降,繁殖力減退。單寧則妨礙蛋白質的消化,降低適口性。而芥酸阻撓脂肪代謝,造成心臟脂肪蓄積及生長受到抑制。。使用前需進行一定的脫毒處理,并且使用時要加以限制,具體喂量應根據菜粕中有害成分含量而定。經過脫毒處理的菜籽粕喂量可以加大,而“雙低”油菜籽生產的菜粕喂量要受限制。同時,應結合菜粕的氨基酸組成特點,適當搭配其它餅粕。

3.棉籽中含有對動物有害的棉酚及環丙烯脂肪酸,尤其是棉酚的危害很大。在制油過程中,由于蒸炒,壓榨等熱作用,大部分棉酚與蛋白質、氨基酸結合而變成結合棉酚,結合棉酚在動物消化道內不被動物吸收,故毒性很小。另一部分棉酚則以游離形式存在于餅、粕及油品中,這部分游離棉酚對動物毒性較大,尤其單胃動物過量攝取或攝取時間較長,可導致生長遲緩、繁殖性能及生產性能下降,甚至導致死亡。幼小動物對棉酚的耐受能力更低。由于棉籽餅、粕中游離棉酚對動物有害,因此,在使用棉餅、粕時,要根據飼喂對象及餅粕中游離棉酚的含量加以限量。反芻家畜在有優質粗料及多汁青料的情況下,棉籽餅、粕的用量不受限制,不會造成中毒。對單胃動物要限制喂量,最好使用經過脫毒處理的棉籽餅粕。同時,使用棉籽餅、粕配制飼糧要注意氨基酸平衡,尤其是棉籽餅、粕的賴氨酸含量低,且利用率差,應注意添加賴氨酸。

發酵操作技術

發酵棉菜籽餅其實也是一個脫毒技術,具體操作如下:

1.仔細檢查棉菜籽餅,剔除棉菜籽餅中嚴重變質發霉的部分,輕度發霉的原料可以忽略,因為微生物發酵能夠脫霉。

2.將棉菜籽餅粉碎并添加適量的玉米粉淀粉類的能量飼料等,調節飼料營養比例。

3.每噸棉菜籽餅加入2公斤食鹽、玉米粉(其它淀粉、面粉次粉等也可以,或者粉碎的生紅薯300公斤也可以)100公斤、“99多功能飼料發酵劑”1包(500g/包,市場售價約25元,以高濃度乳酸菌、酵母菌、復合酶制劑的專業發酵劑)。

4.在混合物料中添加適量水分,使混合物料含水量保持在55%左右,以“手抓一把并緊握,無水滴落,松手后輕觸即散”為宜,一般上述配方中需要加入清水約500-600公斤。

5.發酵方式根據實際環境條件各異,在桶、缸、塑料袋等容器中發酵均可。

6.發酵時要盡可能排盡空氣進行密封發酵。如果使用的發酵容器有密封不嚴實的隱患,要在一開始就在其外層包裹一層塑料袋并扎緊。發酵過程中不能啟封。

7.發酵時間受環境溫度影響,通常夏季發酵2-3天,冬季發酵5-7天即可完成。發酵完成后,有較為強烈的酸香味,ph值在3-4。

規模運用混合發酵現場

塑料缸、飼料袋(有內膜)均可做發酵飼料

采用池子發酵

發酵完成的棉菜粕飼喂動物技術

需要注意的是,發酵后的飼料酸度較低,不可以取代禽畜全部日糧。其他類發酵飼料同理。飼喂時根據不同情況,將發酵飼料按照一定比例添加到日糧中,發酵完成的棉菜粕為濕料,具體使用量每大概1.5-2公斤發酵棉菜粕(濕料)代替動物日糧配方中1公斤豆粕的使用量進行代替使用,與其它飼料混合后直接飼喂,由于棉菜籽粕蛋白較高,最高使用量不要超過禽畜日糧飼喂量的40%(濕料重量)。如果發現發酵飼料過酸適口性變差,可在飼喂前在陽光下曬1-2小時,或添加適量的碳酸氫鈉(小蘇打)即可改善。

發酵過程中與發酵后使用過程中,發酵的容器要一直保持密封狀態,可以長時間保存(一年左右)。

當前養殖業成本高居不下,而飼料成本是其中最高的,利用廉價原料發酵飼料(包括一些輕度發霉的粕類低價收回)是極佳解決辦法。通過微生物飼料發酵劑的發酵作用,可以將輕度霉變飼料變成優質飼料,將不易消化的物質分解為可被畜禽吸收的小分子糖類、氨基酸等。同時發酵飼料中富含有益微生物、酶制劑、酸化劑等,可調節畜禽腸胃微生態環境并進一步提高飼料利用率。發酵飼料氣味清香,提高了飼料的適口性,加上發酵飼料中有大約4℃的酒度,能夠促進動物新陳代謝促進健康抵御疾病,是當前養殖業發展中重要的一環。

本技術也可以同樣發酵菜籽粕(餅)、棕櫚粕等,方法同上。

【視頻】部分發酵飼料養豬雞鴨帶給你無臭味健康無抗養殖效果

相關鏈接:99多功能飼料發酵劑——高濃度乳酸菌為主的固態飼料發酵劑,更輕易成功、效果更好的生物飼料發酵劑,簡單好用的中草藥發酵劑

廣西助農畜牧科技有限公司提供全方位支撐

2020年已全面禁抗,我們之前經常在飼料中添加的抗生素進行促生長行為將是違法,否則面臨巨額罰單。如何既能夠促進動物生長又能夠形成無抗養殖呢?其實中草藥在促進畜禽養殖健康和生長、改善肉蛋奶品質大有可為,特別是將中草藥發酵后效果提升4-28倍等好處,這個實施方案比你想象中效果更好,運用的沒有不被效果折服的,值得嘗試驗證

我們的技術僅需在出欄前半個月左右運用益生菌+酶制劑+中草藥相關的無違禁安全產品,肉質改善非常顯著,且可以批量化生產。

目前我們已經有了成熟的技術、產品和運用方案,且有大量成功案例,可以在短時間、批量化、安全無違禁地為您的養殖場生產出高品質的家畜、家禽、水產產品。

規模養殖場養殖公司我們提供產品樣品、驗證效果和通過檢測后您再放心地規模化運用。

微信公眾號:gxzn-99

微信號:gxzn07713815862

電話:0771-2204816,3800156,3815862

微店:weidian.com/?userid=1353707843

產品購買微信轉賬請添加18076549930或15578100088為好友(還可以咨詢技術與業務問題)

相關鏈接——農業農村部鼓勵企業和研發機構加快生物飼料、酶制劑、益生菌、植物提取物等抗生素替代產品開發,推動全行業抗生素減量替代,確保畜禽產品質量安全

- 上一篇:微生物青貯劑對奶牛生產性能的影響 [2021-07-26]

- 下一篇:居民陽臺、樓頂、房前屋后無臭味環保養雞技術,不用清掃雞糞,雞肉品質好 [2021-07-24]