多菌混合固態發酵豆粕的工藝研究

豆粕是大豆經提取豆油后得到的副產品,營養成分齊全且均衡。發酵豆粕是通過微生物發酵,去除豆粕中的抗營養因子,提高豆粕的營養性能和使用價值,擴大豆粕的使用范圍。

目前對豆粕固態發酵較多的研究了單菌發酵和兩種細菌混合發酵。吳定等研究了少孢根霉RT-3制備菌絲碎片發酵劑,固態發酵豆粕生產飼料,提高了發酵豆粕蛋白質消化率;劉喚明等研究了由枯草芽孢桿菌、酵母菌和乳酸菌混合發酵生產發酵豆粕的發酵工藝,提高了發酵豆粕的水解度;季偉等利用產Nisin 的乳酸鏈球菌WX506固態發酵豆粕,使發酵粕的生物量達到1.03g/kg ,Nisiin效價達到997 IU/g ;原海兵等采用黑曲霉和米曲霉復合菌株固態發酵法生產豆粕飼料,研究了發酵培養基和發酵條件對固態發酵的影響,得到了最佳工藝條件;王哲奇等采用枯草芽孢桿菌和米曲霉混合固態發酵豆粕,研究發酵產物中多肽的含量;尹慧君等采用不同種微生物,在適宜條件下對豆粕進行固態發酵,有效的消除或降低了豆粕中的抗營養因子。本試驗參照行業標準,選擇可溶性蛋白質和大豆球蛋白為指標,考核豆粕發酵后可利用蛋白質的增加量和抗營養蛋白的減少量。采用枯草芽孢桿菌、釀酒酵母、植物乳桿菌混合固態發酵豆粕,以彌補單菌發酵的不足,更好的提高豆粕的營養和降低生長抑制因子;優化工藝條件,為發酵豆粕的應用提供參考。

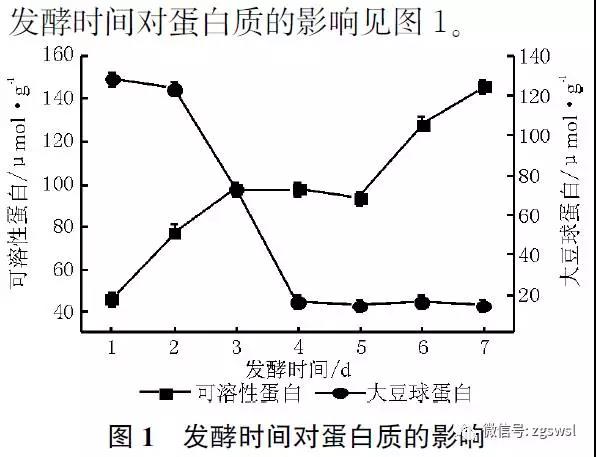

1.1 材料 豆粕:益海嘉里公司購得,化學試劑采用國產分析純。 菌種:枯草芽孢桿菌、釀酒酵母、植物乳桿菌。保存于吉林工商學院食品學院微生物實驗室。菌種含量為1ⅹ 108 CFU/ml ,菌種比例為1:1:1 ,接種量15% 。 設備:SKD‐2000型凱氏定氮儀,SPH2102C 型立式恒溫培養振蕩器,101-2 型干燥箱,SPX‐150B‐Z 型生化培養箱,YXQ .SG46-280S 型滅菌鍋,BCD‐271 海爾冰箱,SW‐CJ‐2FD 超凈工作臺。 1.2 方法 1.2.1 豆粕發酵工藝 采用張雁平等豆粕發酵工藝方法進行研究。 1.2.2 可溶性蛋白質的測定 按照中華人民共和國國家標準GB/T 19541-2004 獲得上清液,通過茚三酮比色法測定上清液中游離氨基的含量。 1.2.3 大豆球蛋白的測定 采用文獻中的酶聯免疫吸附方法進行測定。 1.2.4 單因素試驗 根據預試驗,在pH7.2環境下,初步確定發酵時間6d 、發酵溫度40℃ 、初始水分40% 、含糖量2% 、外源酶(中、酸性蛋白酶)的添加量0.3% 以及中、酸性蛋白酶的比例3:1 等6個因素,以可溶性蛋白質和大豆球蛋白為指標,進行單因素試驗。 1.2.5 正交試驗 根據單因素試驗結果,確定對蛋白質含量影響較大的4個因素,進行正交試驗,優化發酵條件。 2.1 單因素試驗結果 2.1.1 發酵時間對蛋白質的影響試驗結果1材料與方法

2結果與分析

由圖1 可知,隨著發酵時間的延長,可溶性蛋白質的曲線呈現急速上升、較為平緩、再明顯上升的趨勢。1 ~ 3 d上升明顯可能是在多種酶的作用下,大分子蛋白質的降解速度較快,而酶量減少造成了3 ~ 5 d曲線的平緩,5 d 以后,可溶性蛋白質急劇增多,說明在微生物的作用下,大分子蛋白質開始全面降解;大豆球蛋白隨發酵時間的延長總體呈下降趨勢,2 ~ 4 d是大豆球蛋白降解高峰期,4 d 以后,大豆球蛋白含量相對穩定,發酵時間延長,對大豆球蛋白影響不大,說明大豆蛋白已經降解完畢。綜合可溶性蛋白質和大豆球蛋白含量來看,發酵時間5 ~ 7 d 較為理想。

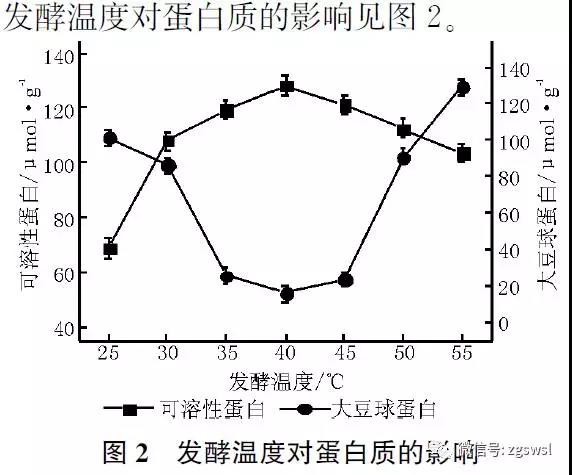

2.1.2 發酵溫度對蛋白質的影響試驗結果

由圖2 可知,可溶性蛋白質曲線呈現先上升、后下降的趨勢,30 ℃ ~ 55 ℃ 時變化幅度不大,蛋白質含量在110 μmol/g 左右, 40 ℃ 時最高, 為128.3 μmol/g 。大豆球蛋白的曲線是先下降、后上升的趨勢,25 ~ 35℃ 時,下降明顯,45~ 55 ℃ 時,上升明顯,而35 ~ 45 ℃ 時,曲線相對平緩,說明溫度對大豆球蛋白含量的影響較大,綜合來看,35 ~ 45 ℃ 范圍內,兩種蛋白質含量較為理想。

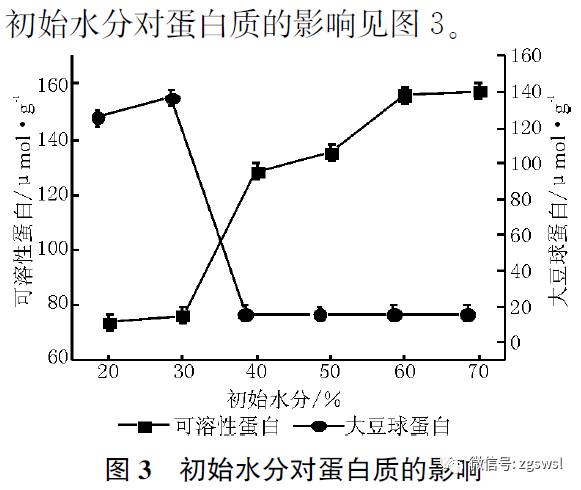

2.1.3 初始水分對蛋白質的影響試驗結果

由圖3 可知,隨著初始水分的增加,可溶性蛋白質含量呈上升趨勢,水分在30% ~ 60% 時,可溶性蛋白質含量增加明顯,之后曲線平緩。說明可溶性蛋白質含量與初始水分具有相關性,而水分達到一定值以后,水分的增加對可溶性蛋白質含量影響不大,因為水分的增加促進水解酶的擴散,造成發酵底物多孔性的降低。大豆球蛋白的含量前期呈驟然下降趨勢,水分達40% 以后,大豆球蛋白的含量不再變化。綜合兩個因素,初始水分在40% ~ 60% 較為理想。

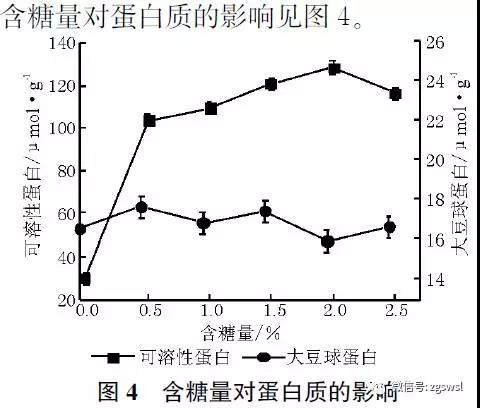

2.1.4 含糖量對蛋白質的影響試驗結果

由圖4 可知,在含糖量0.5% ~ 2% 時,可溶性蛋白質含量接近,都比未添加糖時明顯升高,說明糖對可溶性蛋白質含量影響較大,但是糖的含量對可溶性蛋白質影響不明顯。含糖量對大豆球蛋白的影響微乎其微,在糖含量2% 時,大豆球蛋白含量最低,為15.9 μmol/g 。綜合兩種蛋白質含量看,含糖量2% 時較為理想。

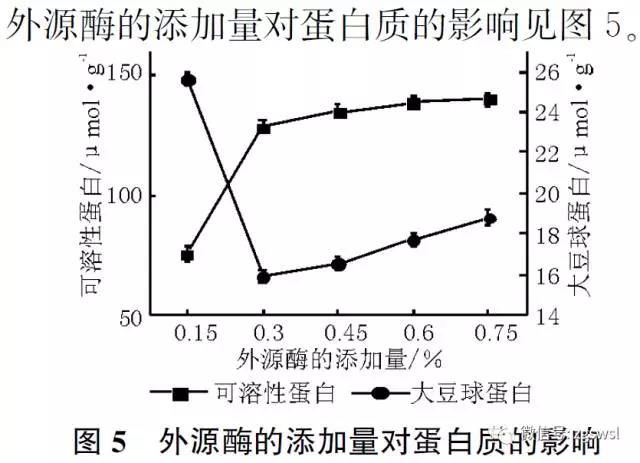

2.1.5 外源酶的添加量對蛋白質的影響試驗結果

由圖5 可知,隨著酶添加量的增加,可溶性蛋白質的含量呈上升趨勢,酶添加量在0.15% ~ 0.3%時,曲線上升明顯,0.3% ~ 0.6% 時,上升趨勢稍緩,到0.75% 時基本變化不大。說明酶的添加量對可溶性蛋白質的影響較大,但是添加量超過0.6% 以后,對可溶性蛋白質的含量影響不大。大豆球蛋白的含量隨著酶添加量的增加,呈現先下降后上升的趨勢,酶添加量在0.3% 時,大豆球蛋白含量最低。綜合兩種蛋白質的變化情況,0.3% ~0.6% 的酶添加量,較為理想。

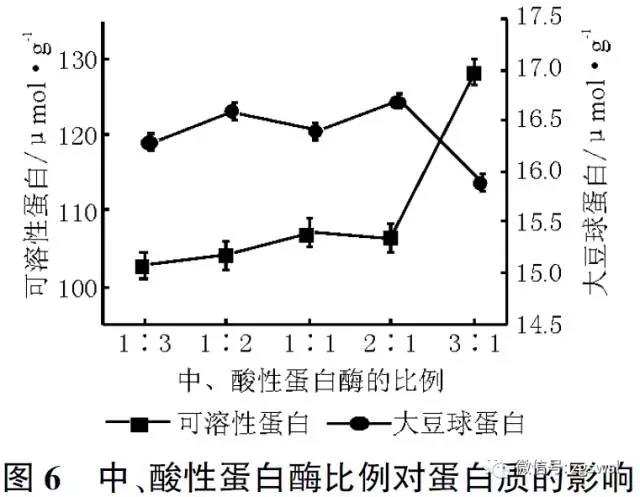

2.1.6 中、酸性蛋白酶對蛋白質的影響試驗結果

由圖6 可知,可溶性蛋白質含量隨著中、酸性蛋白酶比例的增大,曲線呈上升趨勢,開始曲線較為平緩,由2:1到3:1時,曲線上升明顯。大豆球蛋白的含量總體變化不大,基本處于16 μmol/g 附近,說明中、酸性蛋白酶比例的變化對球蛋白的影響不大。綜合兩種蛋白質的含量,中、酸性蛋白酶比例確定為3:1較為理想。

2.2 發酵條件優化結果

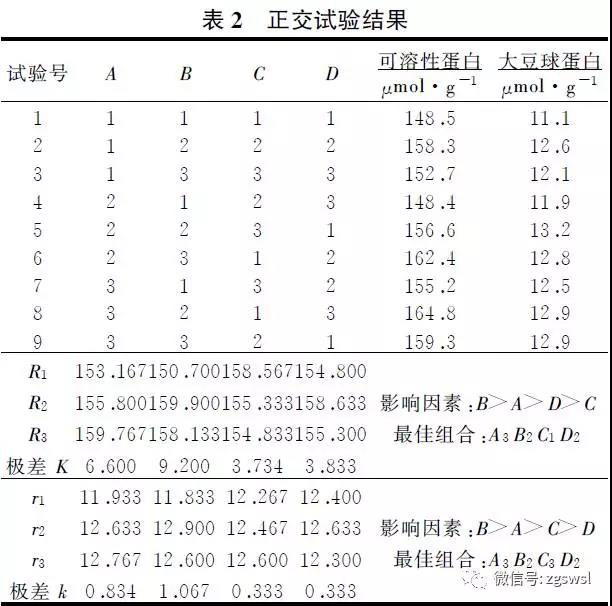

根據單因素的實驗結果,確定含糖量為2% 、中、酸性蛋白酶比例為3:1,選定發酵時間、發酵溫度、初始水分、外源酶添加量4個因素,進行4因素、3水平的正交試驗,因素水平表見表1,正交試驗結果見表2。

由表2 可知,對可溶性蛋白質含量影響因素順序為:B > A > D > C 。即主要因素是發酵溫度,次主要因素是發酵時間,初始水分與外源酶的添加量為次要因素。最佳組合為A3 B2 C1 D2 。即:發酵時間為7 d 、發酵溫度40 ℃ ,初始水分為40% 、外源酶添加量為0.45% 。

對大豆球蛋白含量影響因素順序為:B > A >C = D 。即:主要因素為發酵溫度、次主要因素為發酵時間,初始水分與外源酶的添加量為次要因素,且二者數值相同。最佳組合為A3 B2 C3 D2 ,即發酵時間為7d 、發酵溫度40 ℃ ,初始水分為60% 、外源酶添加量為0.45% 。

因此,總的影響因素順序為B > A > D > C ;從最佳組合上看,初始水分差別較大,考慮到水分過高,會增加較大的干燥成本,確定初始水分為40% 。因此總的最佳組合為A3 B2 C1 D2。

2.3 驗證試驗結果

根據正交試驗結果,確定含糖量為2% 、中、酸性蛋白酶比例為3 ∶ 1 、發酵時間為7 d 、發酵溫度40 ℃ ,初始水分為40% 、外源酶添加量為0.45% ,進行驗證實驗,實驗結果為可溶性蛋白的含量為165.8 μmol/g ,大豆球蛋白的含量為11.4 μmol/g ,效果理想。

研究了多菌混合固態發酵的工藝條件,以可溶性蛋白質和大豆球蛋白含量為評價指標,通過單因素試驗,確定了發酵工藝的含糖量為2% ,中、酸性蛋白酶比例為3:1 。做了發酵時間、發酵溫度、初始水分、外源酶添加量的四因素三水平的正交試驗,得出:發酵溫度為主要因素,發酵時間為次主要因素,初始水分、外源酶添加量為次要因素;最佳組合為A3 B2 C1 D2,即發酵時間為7d 、發酵溫度40 ℃ ,初始水分為40% 、外源酶添加量為0.45% 。該條件下發酵豆粕的可溶性蛋白質含量為165.8μmol/g ,大豆球蛋白的含量為11.4μmol/g 。3結論

相關鏈接:99多功能飼料發酵劑——高濃度乳酸菌為主的固態飼料發酵劑,更輕易成功、效果更好的生物飼料發酵劑,簡單好用的中草藥發酵劑

- 上一篇:一定比例的新鮮酒糟這樣喂豬每頭多賺3百元以上 [2019-02-16]

- 下一篇:飼糧添加益生菌和低聚果糖對育肥豬生長性能、腸道菌群和腸道形態的影響 [2019-02-15]