復合益生菌發酵鮮食大豆秸稈工藝與飼用品質的研究

我國是人口大國,對肉類的需求量很大,有必要大力發展畜牧業,然而長期以來草食畜禽飼料價格昂貴,直接導致飼養成本過高,從而影響了畜禽養殖的經濟效益。開發和利用各種潛在的飼料資源對發展我國畜牧業具有十分重要的意義。我國各類農作物秸稈資源十分豐富。據估計,我國每年農作物秸稈產量達7億多t,占世界秸稈總產量的30%。但資源利用并不合理,據初步調查,秸稈總利用率僅為百分之十幾。絕大部分秸稈被閑置堆放或者焚燒處理,不僅造成極大的資源浪費和嚴重的環境污染,而且還導致火災和交通事故的頻繁發生。其實這些秸稈是巨大的潛在飼料資源,可以直接飼喂反芻動物,也可以作為畜禽飼料的原料。將秸稈等農副產物用作飼料不僅可以減少環境污染,還可變廢為寶,解決目前飼料資源不足和價格昂貴等問題。

豆秸是豆類的副產品,每年豆秸產量達1500萬t。豆秸資源長期沒有得到合理有效的開發和利用,約2/3的豆秸被焚燒掉,造成資源浪費和環境污染。豆秸不能很好地用作飼料的主要原因是質地粗硬、適口性差和營養價值低。利用益生菌發酵飼料不僅能改善飼料的適口性,提高飼料的消化率,增加營養物質的吸收,而且能促進動物生長,調節胃腸道菌群,畜禽飼喂益生菌發酵飼料可以提高生產性能和抗病能力,還可以減少抗生素的使用,為人類提供健康安全的動物產品。

本文章采用復合益生菌發酵技術,研發復合益生菌發酵鮮食大豆秸稈的工藝,并探討發酵對鮮食大豆秸稈營養價值的影響,為鮮食大豆秸稈的飼料資源化利用提供技術支撐。

1材料與方法

1.1 試驗材料

研究的鮮食大豆秸稈飼料樣品采集于上海市奉賢區金匯鎮,品種為青酥一號,為采摘鮮食大豆豆莢后的剩余物。復合益生菌發酵液由上海創博生態工程有限公司提供,主要成分為乳酸桿菌、枯草芽胞桿菌和酵母菌等,其中活菌數≥50億CFU/mL,乳酸菌數≥12億CFU/mL。糖蜜由上海創博生態工程有限公司提供。

1.2 主要試劑和儀器

營養瓊脂培養基和MRS培養基均購自于美國BD公司,胰蛋白酶抑制因子ELISA試劑盒購自于上海源葉生物技術有限公司,其他試劑均為國產分析純。

紫外可見分光光度計購自尤尼科上海儀器有限公司,生物冷凍離心機購自德國Eppendoff公司,全自動凱氏定氮儀購自于美國foss公司,氧彈熱量計購自于上海昌吉地質儀器有限公司,pH酸度計購自于上海精科實業有限公司。

1.3 發酵工藝

將采集的鮮食大豆秸稈通過粉碎機粉碎為0.5cm左右,調節水分含量至35%,添加5%復合益生菌菌液和不同比例的糖蜜(0、1%、3%和5%),攪拌均勻,裝入錫箔袋中(300g/袋),每處理12袋,總共48袋。用封口機將鋁箔袋真空密封后放于30℃恒溫箱進行固體厭氧發酵,分別發酵0、7、15和30d,然后依次放入-20℃冰箱中保存待測。發酵結束后將發酵飼料取出一部分放于烘箱65℃烘干后粉碎過40目篩,保存供分析用。

1.4 測定指標和方法

1.4.1 飼料感官評定

從質地、顏色和氣味等方面對鮮食大豆秸稈發酵飼料品質進行評定。

1.4.2 營養物質的測定

通過概略養分分析方法測定發酵飼料中營養成分的差異。

1.4.2.1 干物質

按照GB/T6435—2006的方法測定。

1.4.2.2 粗蛋白

按照GB/T6432—1994用凱氏定氮法測定。

1.4.2.3 粗脂肪

按照GB/T6433—2006用索氏浸提法測定。

1.4.2.4 粗灰分

按照GB/T6438—2007用灼燒法測定。

1.4.2.5 鈣

按照GB/T6436—2002用乙二胺四乙酸二鈉(EDTA)絡合滴定快速法測定。

1.4.2.6 總磷

按照GB/T6437—2002用釩鉬黃比色法測定。

1.4.2.7 粗纖維

按照GB/T6434—2006用酸堿醇醚洗滌法測定。

1.4.2.8 中性洗滌纖維

按照GB/T20806—2006的方法測定。

1.4.2.9 酸性洗滌纖維

按照NY/T1459—2007的方法測定。

1.4.2.10 有機物

有機物/%=干物質-粗灰分。

1.4.2.11 無氮浸出物

無氮浸出物/%=有機物-(粗脂肪+粗纖維+粗蛋白)。

1.4.2.12 干物質回收率

干物質回收率/%=發酵后飼料干物質/發酵前飼料干物質×100。

1.4.3 微生物的測定

1.4.3.1總菌數

按照GB/T13093—91進行測定。

1.4.3.2 乳酸菌數

準確稱取發酵飼料10g于三角瓶中,倒入100mL無菌水,放于恒溫搖床37℃,160r/min,搖動30min后稀釋適當質量濃度,吸取上清液1mL于滅菌的培養皿中,然后倒入冷至50℃的MRS培養基,混勻。放于37℃恒溫培養箱培養72h后,進行菌落計數。

1.4.4 pH、乳酸含量和總能的測定

1.4.4.1 pH

準確稱取10g發酵飼料于三角瓶中,加入50mL無菌水,用3層醫用紗布包裹后用力榨取得粗提液,過濾后用pH酸度計測定。

1.4.4.2 乳酸

參照羅建等(2012),利用羥基聯苯比色法測定。

1.4.4.3 總能

按照NY/T12—1985的方法用氧彈式熱量計測定。

1.4.5 抗營養因子的測定

1.4.5.1 胰蛋白酶抑制因子

按照胰蛋白酶抑制因子ELISA試劑盒測定。

1.4.5.2 尿素酶活性

按照GB/T8622—2006進行測定。

1.5 數據分析

所有試驗重復3次以上,試驗所有數據采用SPSS 17.0軟件進行單因素方差分析,用Duncan氏法進行多重比較,以P<0.05為差異顯著性標準,結果用平均值±標準差表示。

2結果與分析

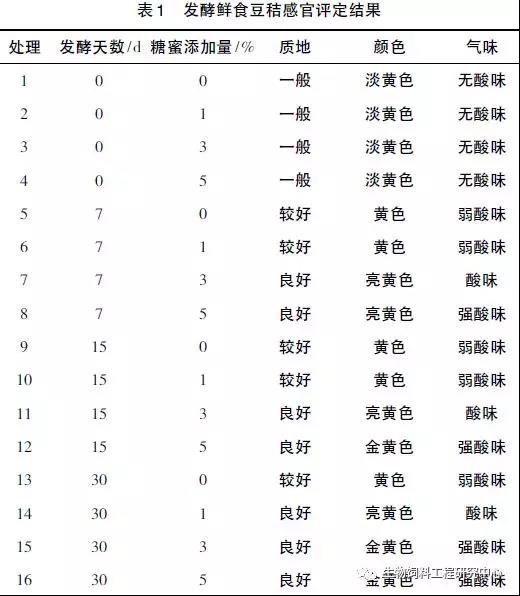

2.1 飼料感官評定

飼料的感官評定結果直接影響到飼料發酵效果的好壞。試驗的感官評定由4 個人合作完成,以確保試驗結果的準確性。發酵鮮食豆秸感官評定結果見表1,不同發酵天數和糖蜜添加量的發酵鮮食豆秸具有不同的感官評定結果。未發酵飼料質地一般、顏色為淡黃色且無酸味,發酵后的飼料質地良好、顏色為亮黃色或金黃色且有酸味。從發酵時間來看,隨著發酵時間的延長,飼料質地變好、顏色變深和酸味增強; 從糖蜜添加量來看,隨著糖蜜添加量的增加,飼料質地變好、顏色變深及酸味增強。從感官評定結果來看,處理12、處理15 和處理16 這3 組發酵效果最好,質地均良好,顏色均為金黃色,并且均有強酸味。肉眼觀察到發酵后鋁箔袋中產生大量的氣體,該氣體應該是復合益生菌固體厭氧發酵過程中產生的氣體。

2.2 營養成分分析

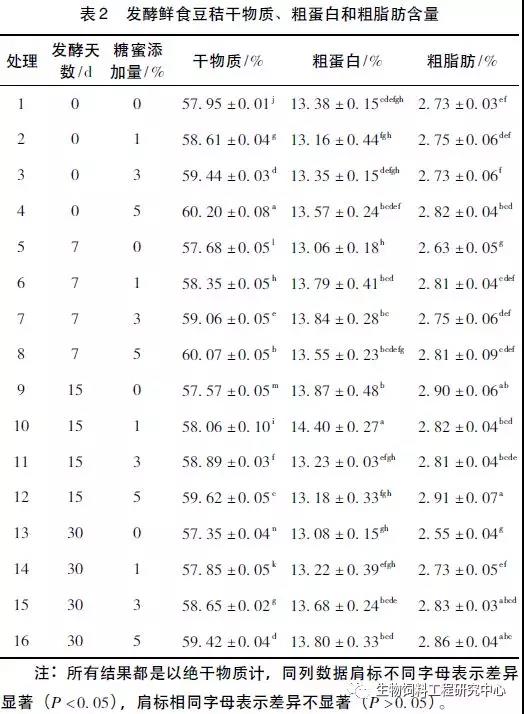

發酵鮮食豆秸干物質、粗蛋白和粗脂肪測定結果見表2。發酵飼料干物質含量接近60%,各處理組干物質含量間有顯著性差異(P<0.05),可能與初始糖蜜添加量不同有關。發酵前后飼料粗蛋白含量無顯著性差異(P>0.05),都在13.5%左右,發酵前后飼料粗脂肪含量無顯著性差異(P>0.05),都在2.8%左右,說明發酵過程中粗蛋白和粗脂肪含量幾乎沒有變化。

發酵鮮食豆秸干物質回收率、酸性洗滌纖維和中性洗滌纖維含量見表3。干物質回收率越高表明飼料營養成分損失越少。發酵后所有處理組干物質回收率都達到98%以上,說明所有處理組營養成分損失都很少。隨著發酵時間的延長,干物質回收率緩慢地減少。相同糖蜜添加量的情況下,不同發酵天數間的干物質回收率差異顯著(P<0.05)。發酵前后飼料中酸性洗滌纖維和中性洗滌纖維含量均有顯著性差異(P<0.05),發酵能明顯減少飼料中酸性洗滌纖維和中性洗滌纖維含量。從酸性洗滌纖維含量來看,處理8、處理11、處理12、處理15和處理16這5組含量最低,均低于42%。從中性洗滌纖維含量來看,處理組12、處理15和處理16這3組含量最低,均低于53.5%。

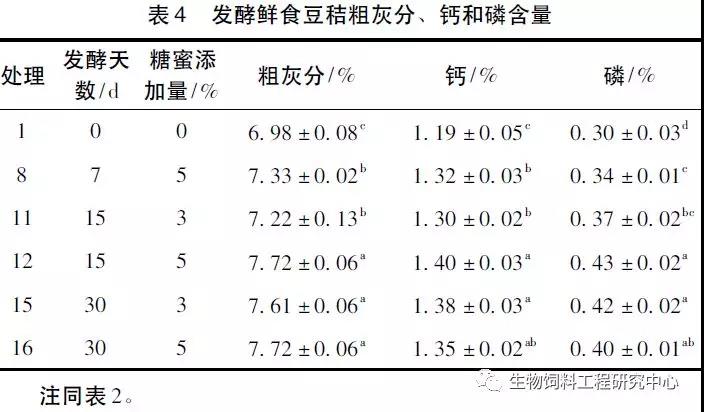

發酵鮮食豆秸粗灰分、鈣和磷含量見表4。處理1粗灰分含量最低,約為6.98%,發酵后飼料粗灰分含量顯著上升(P<0.05)。各處理組飼料粗灰分含量也有所差異,處理12、處理15和處理16含量最高且差異不顯著(P>0.05)。處理1鈣和磷含量最低,分別為1.19%和0.30%,發酵后飼料鈣和磷含量顯著上升(P<0.05)。各處理組飼料鈣和磷含量也有所差異,處理12、處理15和處理16含量最高且差異不顯著(P>0.05)。

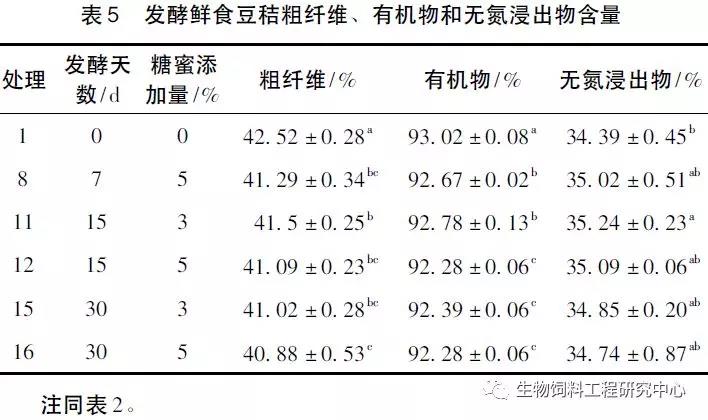

發酵鮮食豆秸粗纖維、有機物和無氮浸出物含量見表5。與處理1相比,發酵能顯著減少粗纖維的含量(P<0.05),但是不同發酵組飼料粗纖維含量差異不顯著(P>0.05)。所有處理組有機物含量都很高,均在92%以上,處理1含量最高,約為93.02%,處理8和處理11其次,處理15和處理16最低。無氮浸出物主要由淀粉、雙糖和單糖等可溶性糖類組成。所有處理組無氮浸出物含量都很接近,約為35%,各處理組間差異不顯著(P>0.05)。

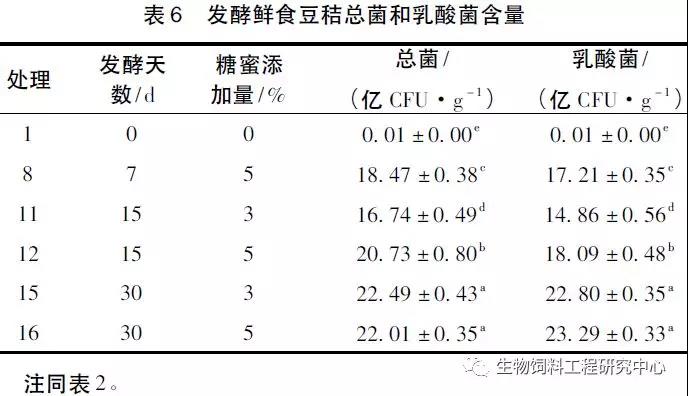

2.3 微生物的含量

發酵鮮食豆秸總菌和乳酸菌含量見表6。與發酵前相比,發酵后總菌數和乳酸菌含量大幅度上升且差異顯著(P<0.05)。不同發酵組總菌和乳酸菌含量也有所差異,處理15和處理16總菌含量最高,超過22億CFU/g,乳酸菌含量也最高,約為23億CFU/g,但是處理15和處理16總菌和乳酸菌含量相近,無顯著差異(P>0.05)。對照組總菌和乳酸菌含量很低,幾乎測定不出。隨著發酵天數的增加,總菌和乳酸菌含量有所升高。隨著糖蜜添加量的增加,總菌和乳酸菌含量也有所升高。

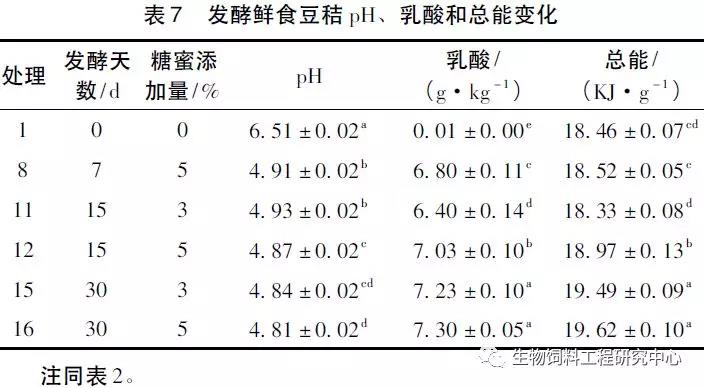

2.4 pH、乳酸含量和總能變化

pH和乳酸含量是評價發酵飼料品質的重要指標。從表7可見:未發酵飼料pH約為6.51。與處理1相比,發酵后pH顯著降低(P<0.05)。不同發酵組pH也有所差異,處理15和處理16的pH最低,約為4.8并且差異不顯著(P>0.05)。發酵前后飼料乳酸含量差異顯著(P<0.05),未發酵飼料乳酸含量很低,幾乎測定不出。不同處理組乳酸含量也有所差異,但是處理15和處理16乳酸含量最高并且差異不顯著(P>0.05)。發酵提高了乳酸含量并降低了pH可能是由于隨著發酵時間的延長,乳酸菌大量繁殖,從而分泌大量乳酸,進而降低pH。發酵前后飼料總能有所差異,處理15和處理16總能最高,約為19.5KJ/g且差異不顯著(P>0.05)。

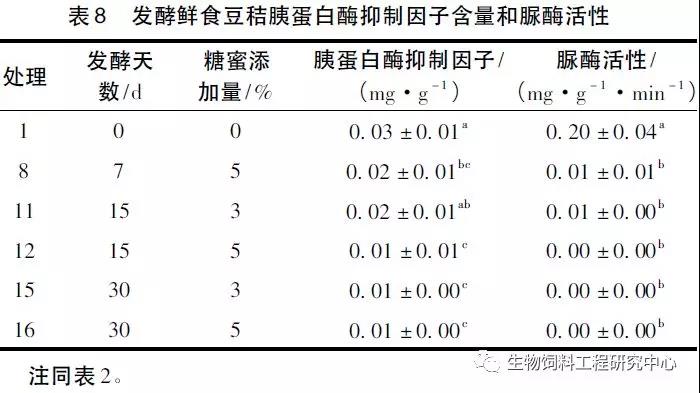

2.5 抗營養因子含量

發酵鮮食豆秸胰蛋白酶抑制因子含量和脲酶活性見表8。未發酵飼料胰蛋白酶抑制因子含量最高,約為0.03mg/g。與處理1相比,發酵后飼料胰蛋白酶抑制因子含量顯著降低(P<0.05)。不同發酵組胰蛋白酶抑制因子含量也有所差異,處理12、處理15和處理16胰蛋白酶抑制因子含量最低,幾乎測定不出。未發酵飼料脲酶活性最高,約為0.2mg/(g·min)。與處理1相比,發酵后飼料脲酶活性顯著降低(P<0.05),且接近0。

討 論

豆秸產量比玉米秸和小麥秸等其他農作物副產物產量要低,粗纖維含量很高限制了其應用,但是其粗蛋白含量很高,可以考慮作為一種非常規飼料資源進行開發利用。生產中一般采用水解、膨化和酶解等方法處理非常規飼料,由于加工技術不成熟,部分加工方式破壞了飼料的營養價值,而且加工成本還很高,缺乏競爭力。利用益生菌發酵不僅能提高蛋白質的含量,降低粗纖維含量,而且還能降低仔豬腹瀉,預防腸道疾病的發生,為人們提供健康的動物產品。

據劉瑞麗等(2011)報道,利用復合益生菌發酵能提高飼料品質。廖雪義等(2009)用混合菌種發酵秸稈,終產物中粗蛋白質含量從2.2%增加到24.61%,粗纖維含量從36.2%下降到18.47%。蔡俊等(2005)將發酵飼料飼喂生長育肥豬,發現益生菌發酵飼料可改善豬的生長性能。

根椐試驗,利用復合益生菌發酵鮮食大豆秸稈飼料可顯著提高飼料中益生菌數量,主要是乳酸菌的數量,產生大量的乳酸,并降低飼料pH。王旭明等(2002)研究表明,復合益生菌對飼料有明顯的酸化作用,能使pH明顯降低。試驗通過對總菌數、乳酸菌、乳酸和pH的分析得知,隨著發酵時間的延長,微生物發酵厭氧程度逐漸加強,使環境更加有利于乳酸菌的增殖,從而產生大量乳酸。隨著乳酸的升高,飼料pH降低,繼續發酵,乳酸菌成為優勢種群,從而抑制其他微生物的生長。

豆粕中存在多種抗營養因子,對動物的生長和健康能造成很多不良影響,極大的影響豆粕的飼用價值。試驗中未發酵的鮮食大豆秸稈飼料中胰蛋白酶抑制因子含量和脲酶活性就很低,發酵之后發現胰蛋白酶抑制因子含量和脲酶活性幾乎檢測不出。馬文強等(2008)利用酵母菌、乳酸菌和枯草芽孢桿菌的混菌發酵,使抗營養因子降解率達到90%。Hoffman(2003)等利用瘤胃微生物發酵除去胰蛋白酶抑制因子,降解率達到了90%以上。

復合益生菌發酵需要合適的發酵條件,發酵工藝參數包括底物含水量、菌液接種量、糖蜜添加量、發酵溫度和發酵時間等。試驗底物含水量選在35%,菌液接種量選在5%,發酵溫度控制在30℃,糖蜜添加量選擇了0、1%、3%和5%4個梯度,發酵時間選擇了0、7、15和30d4個梯度,經過試驗發現處理15(發酵30d,糖蜜添加3%)和處理16(發酵30d,糖蜜添加5%)發酵飼料品質最好,但是考慮到經濟效益,選擇處理15(發酵30d,糖蜜添加3%)為最優的發酵工藝。

4結 論

復合益生菌發酵能顯著提高鮮食大豆秸稈飼料品質,并且發酵過程中干物質、粗蛋白和粗脂肪等營養物質幾乎沒有損失。復合益生菌發酵能降低鮮食大豆秸稈飼料中粗纖維、酸性洗滌纖維和中性洗滌纖維含量,同時提高粗灰分、鈣和磷含量。同時降低pH、胰蛋白酶抑制因子含量和脲酶活性。因此,底物含水量35%,菌液接種量5%,發酵溫度30℃,糖蜜添加量3%,發酵時間30d是鮮食大豆秸稈飼料最優發酵工藝。

相關鏈接:酶+菌融合預消化技術典型代表產品————養豬專用復合益生菌——規模養豬低成本生態健康養殖更好更專業復合益生微生物制劑產品,可以高溫制粒、直接加入飼料中、飲水中添加

- 上一篇:廣西推進“微生物+”畜禽養殖現代化 這村用了那村學 [2018-06-18]

- 下一篇:散養肉雞養殖場與室內規模化肉雞養殖場環保與糞污資源化問題解決方案 [2018-06-17]